верстак нужная вещь в хозяйстве

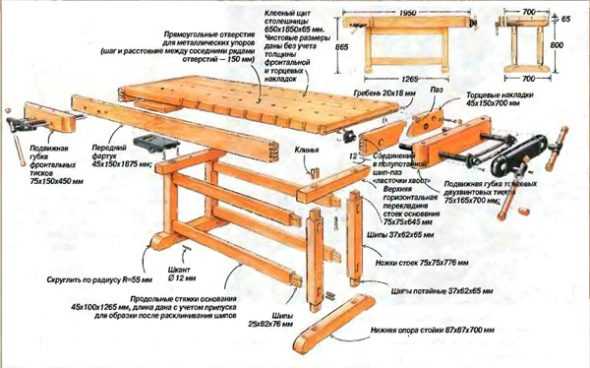

Когда затевается серьезный ремонт в домовладении, необходимо, чтобы все было под рукой в любой момент, что позволит с максимальной пользой использовать время. Для этого важно правильно организовать рабочее место домашнего мастера, если он привык все делать своими руками. Во время ремонта или строительства значительное место занимают работы по дереву. Однако пилить брус на табуретке или скамейке неудобно и долго. Рационально использовать время и ресурсы поможет рабочий стол, известный еще под названием верстака. Сделать его по силам в домашних условиях.

Для большинства мужчин, гараж является и «домом» для автомобиля, и кладовкой и мастерской одновременно.

Преимущества создания верстака своими руками

Не каждый хозяин считает, что верстак постоянно нужен в хозяйстве: он нужен только на время ремонта или реконструкции здания, поэтому предпочитает взять его напрокат. Но такое мнение ошибочно, особенно, если он является собственником домовладения, стоящего на земле. Появившийся в хозяйстве столярный верстак станет настоящим подспорьем для него. Смастерив такую конструкцию, хозяин получает целый ряд преимуществ, по сравнению с использованием верстака, взятого напрокат или купленного в строительном супермаркете.

- Он сэкономит значительную сумму денег, которую сможет использовать для дальнейшего благоустройства дома.

- Приобретет дополнительный опыт хозяйствования и практические навыки.

- Получит в свое распоряжение удобный рабочий стол, пригодный для обработки деталей из дерева и металла.

- Если хозяин изготовит верстак своими руками, сможет пользоваться им в любое время.

Стало быть, в одном помещении (хорошо, если имеется подвал) необходимо разместить стеллажи и рабочее место.

Виды столов

Известны различные виды верстаков, которые имеют различное предназначение.

- Столярный верстак для изготовления деревянных деталей. На нем удобно обрабатывать небольшие деревянные изделия, но не предназначен для первичной обработки древесины. Для него понадобится столешница трехметровой длины шириной в один метр. Детали на нем закрепляются деревянными горизонтальными и вертикальными зажимами.

- Плотницкое приспособление значительно больше по всем параметрам и тяжелее. На нем обрабатывают стволы деревьев, нарезаются доски, брус и другие заготовки из дерева.

- Универсальный стол позволяет работать с деревом и с металлом; его столешница укрепляется металлической лентой и имеет деревянные и металлические зажимы.

Стол для проведения слесарных работ и обслуживания автомобиля есть практически в каждом гараже.

Существует и другое определение видов конструкций по возможному месту расположения.

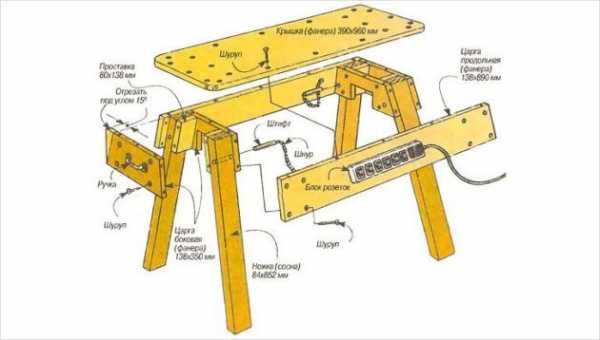

- Мобильный (переносной). Используют для выполнения мелких работ с деталями небольших размеров. Он удобный, достаточно легкий. Его можно без особого труда переместить с одного места на другое. Укомплектовывается столярный стол тисками малого или среднего размера, что позволяет его использовать для мелких слесарных работ.

- Стационарный рабочий стол отличается массивностью и устойчивостью. На нем можно заниматься обработкой пиломатериалов, но домашнему мастеру такой верстак вряд ли пригодится, если он постоянно не будет заниматься деревообработкой.

- Сборный на соединениях с использованием болтов. Это своеобразный трансформер: в любой момент его можно дополнить специальным оборудованием и внести необходимые изменения, в зависимости от решаемых задач.

И как правило – он самодельный, то есть, изготовлен с учетом особенностей конкретного помещения.

Какой вид конструкции выберет домашний мастер, напрямую зависит от того, какие цели и задачи он ставит:

- рабочий стол нужен для обработки небольших деталей и изготовления мелких изделий только на период проведения ремонтных и строительных работ;

- хозяин будет им постоянно пользоваться и работать с небольшими объемами деталей из дерева;

- верстак понадобится, чтобы проводить первичную обработку древесины, превращая ее в доски, брус на постоянной основе;

- предполагается использовать стол для периодической обработки небольших деревянных и металлических деталей.

Форма и размеры определяются конфигурацией помещения.

Опытные домашние мастера утверждают, что смастерить изделие можно даже начинающему хозяину, не имеющему навыков обращения со слесарными инструментами.

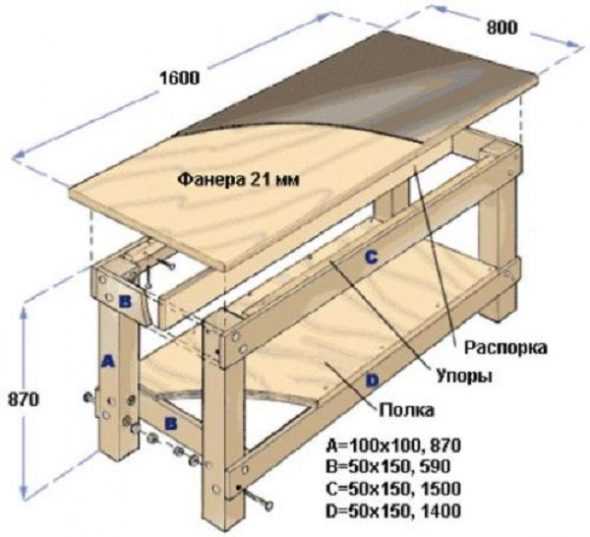

Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Выбор материала

Чтобы сделать верстак своими руками, мастеру нужно дерево и металл. Если предполагается изготовить небольшой стол, то для него будет подходящей деревянная основа. Для столешницы подойдет ламинированная ДСП, прессованная фанера толщиной не менее 5 – 7 см. Для стационарного стола можно использовать хорошо оструганные доски, плотно подогнанные друг к другу, и частично – металл.

Кроме столешницы, он имеет большое количество полок и ящиков.

А если в распоряжении домашнего мастера есть ненужный письменный стол, то он станет добротной основой. Он удобен еще и тем, что уже имеет несколько ящиков или отделений для хранения инструментов.

Рабочее место автолюбителя должно быть прочным и устойчивым.

Найдет применение в конструкции старая дверь из цельного полотна. Из нее получится прекрасная прочная столешница, которая даже не требует обработки.

Под столом обязательно размещаются тумбы с инструментом и расходными материалами (сверлами, ножовочными полотнами, ветошью и пр.).

Использование имеющихся в хозяйстве подручных материалов для изготовления столярного стола своими руками сэкономит время и деньги домашнего мастера.

Делать из стола монолитную тумбу нерационально, куда-то надо девать ваши ноги во время сидячих работ.

Можно самостоятельно сделать верстак из металла. Он получится прочным, надежным и тяжелым. Но опыт свидетельствует: наиболее приемлемым считается промежуточный вариант, когда каркас и крышка верстака выполняются из дерева, а потом обшиваются листовым металлом.

Однако обе стороны должны представлять собой если не комплекты выдвижных ящиков, то хотя бы набор полочек.

Домашнему мастеру, решившему сделать своими руками верстак, понадобится определенный набор материалов. Что для этого нужно, ему хорошо известно.

Верстак в гараж не должен быть частью стеллажа, стало быть, стена над ним является местом для навесного хранения инструмента.

А для тех, кто еще не имеет достаточного опыта, мы составили перечень всего необходимого для его изготовления:

- уголок металлический;

- полоса из стали и лист оцинкованного железа;

- фанера;

- шурупы;

- анкерные болты;

- труба квадратная;

- деревянные доски;

- саморезы по металлу;

- краска.

И металлический, и деревянный верстак имеют право на жизнь.

Какие инструменты понадобятся

Самостоятельно сделанный небольшой деревянный столярный верстак займет достойное место в домашней мастерской. Чтобы его сделать, не нужно большого количества инструментов.

На стальной лист всегда можно положить кусок фанеры или оргалита, а на деревянную поверхность – лист оцинковки.

Понадобится стандартный набор, который найдется в каждом доме:

- отвертка;

- рулетка;

- болгарка;

- электролобзик или ручная ножовка;

- молоток.

В первую очередь, определяемся с эргономикой рабочего места.

В зависимости от того, какой материал будет использован для столярного верстака, перечень материалов и инструментов может изменяться. Например, чтобы сделать металлический рабочий стол, не обойтись без сварочного аппарата и электродов.

Высота верстака должна быть такой, чтобы не приходилось гнуть спину, и в тоже время, вставать на цыпочки.

Где поставить?

Прежде чем приступать к работе, важно сразу определить, для чего и как часто будет использоваться стол, где будет размещен. Не обойтись и без чертежа. Ответы на эти вопросы определят его размеры, материал и порядок изготовления.

Советуем присмотреться к столешнице у жены на кухне.

Лучшим местом для размещения приспособления можно считать ту часть помещения (гаража или сарая), где есть естественное освещение. Также важно, чтобы рядом с верстаком находились электрические розетки, чтобы подключать электроинструменты и лампу. Лучше всего, если свет будет падать слева или прямо, тогда рабочая поверхность стола будет освещена в течение дня.

Проектируйте габариты вашей рабочей зоны.

Затем определяются параметры будущей конструкции. Несмотря на существующие нормы, касающиеся размеров стола, если мастерить столярный верстак своими руками, домашний мастер будет исходить из целесообразности и фактически имеющегося места, поэтому столешница будет такой, чтобы здесь свободно размещались инструменты и детали, без строгого соблюдения размеров. Ширина обычно составляет 50-60 см; такой размер считается оптимальным, так как позволяет свободно дотянуться до противоположного края столешницы.

Типичный размер стола по вертикали лежит в диапазоне 850-950 мм.

Еще один важный параметр – высота верстака. Существуют различные способы ее определения, начиная от точных математических расчетов до народного опыта, предлагающего считать оптимальным показателем расстояние от крайней точки согнутой в локте руки до пола. Опытный мастер может сделать ее регулируемой.

В качестве стены для размещения инструментов отлично подойдет перфорированный металлический лист.

После определения основных параметров изделия можно приступать к сборке.

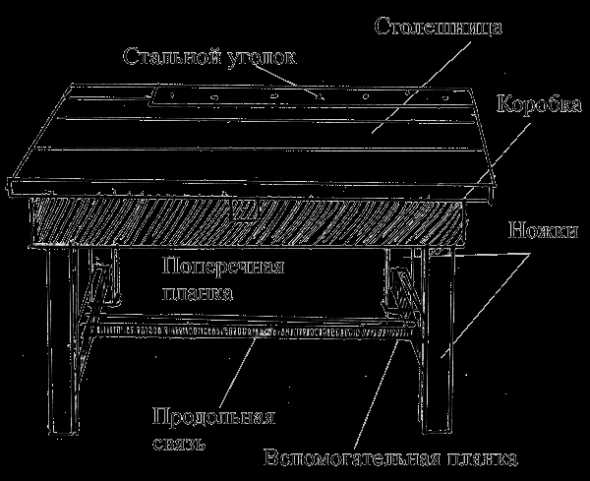

- Сначала закрепляются ножки (четыре опоры из стального уголка, которые соединяются также уголками и закрепляются сваркой сверху и снизу.). В результате получается прямоугольная сварная конструкция.

- После изготовления каркаса приступают к подготовке столешницы. Обрезанные по размеру доски выкладываются на каркас сверху и плотно скрепляются. С каркасом столешница соединяется при помощи болтов. Рабочая поверхность должна быть обработана: остругана и ошкурена. Низ необходимо закрепить с помощью поперечин или деревянных брусков. Они прикручиваются к каждому из элементов получившегося щита.

После ее закрепления нужно сделать обшивку крышки металлом (лучше, если это будет оцинковка). Металлический лист закрепляется на поверхности столешницы саморезами. Если образуются заусенцы, их необходимо зачистить.

Раскроить заготовки следует до начала сварочных работ.

Основные работы по изготовлению верстака на этом завершаются, но для придания большей жесткости конструкции и прикрепления к полу, можно снизу приварить металлические уголки. По желанию, можно оборудовать ящиками, полками для инструмента.

Все сварные стыки усиливаем уголком или стальной полосой.

Из необходимого оборудования на верстаке обязательно должны найти место тиски. Они навешиваются на лицевую сторону столешницы и используются для крепежа изделий. Если в работе часто бывают крупные детали, есть необходимость установить несколько тисков разных размеров.

Главное – усилить все 90° соединения.

Под верстаком можно смонтировать полки, где разместить различные приспособления, нужный инструмент или складывать обработанные детали.

Обязательно пропитываем дерево антисептиком и противопожарной пропиткой.

Аккуратно выполненный своими руками, столярный верстак станет удобным приспособлением для работы домашнего мастера.

Данная конструкция близка к идеалу гаражного верстака, изготовленного своими руками.

ВИДЕО: верстак своими руками.

Создания верстака своими руками: 50 фото-идей

‘; blockSettingArray[9][«setting_type»] = 1; blockSettingArray[9][«element»] = «h3»; blockSettingArray[9][«elementPosition»] = 1; blockSettingArray[9][«elementPlace»] = 8; blockSettingArray[10] = []; blockSettingArray[10][«minSymbols»] = 0; blockSettingArray[10][«minHeaders»] = 0; blockSettingArray[10][«text»] = ‘

‘; blockSettingArray[10][«setting_type»] = 1; blockSettingArray[10][«element»] = «h3»; blockSettingArray[10][«elementPosition»] = 1; blockSettingArray[10][«elementPlace»] = 9; blockSettingArray[11] = []; blockSettingArray[11][«minSymbols»] = 0; blockSettingArray[11][«minHeaders»] = 0; blockSettingArray[11][«text»] = ‘

‘; blockSettingArray[11][«setting_type»] = 1; blockSettingArray[11][«element»] = «h3»; blockSettingArray[11][«elementPosition»] = 1; blockSettingArray[11][«elementPlace»] = 10; blockSettingArray[12] = []; blockSettingArray[12][«minSymbols»] = 0; blockSettingArray[12][«minHeaders»] = 0; blockSettingArray[12][«text»] = ‘

‘; blockSettingArray[12][«setting_type»] = 1; blockSettingArray[12][«element»] = «h3»; blockSettingArray[12][«elementPosition»] = 1; blockSettingArray[12][«elementPlace»] = 11; blockSettingArray[13] = []; blockSettingArray[13][«minSymbols»] = 0; blockSettingArray[13][«minHeaders»] = 0; blockSettingArray[13][«text»] = ‘

‘; blockSettingArray[13][«setting_type»] = 1; blockSettingArray[13][«element»] = «h3»; blockSettingArray[13][«elementPosition»] = 1; blockSettingArray[13][«elementPlace»] = 12; blockSettingArray[14] = []; blockSettingArray[14][«minSymbols»] = 0; blockSettingArray[14][«minHeaders»] = 0; blockSettingArray[14][«text»] = ‘

‘; blockSettingArray[14][«setting_type»] = 1; blockSettingArray[14][«element»] = «h4»; blockSettingArray[14][«elementPosition»] = 1; blockSettingArray[14][«elementPlace»] = 1; blockSettingArray[15] = []; blockSettingArray[15][«minSymbols»] = 0; blockSettingArray[15][«minHeaders»] = 0; blockSettingArray[15][«text»] = ‘

‘; blockSettingArray[15][«setting_type»] = 1; blockSettingArray[15][«element»] = «h4»; blockSettingArray[15][«elementPosition»] = 1; blockSettingArray[15][«elementPlace»] = 2; blockSettingArray[16] = []; blockSettingArray[16][«minSymbols»] = 0; blockSettingArray[16][«minHeaders»] = 0; blockSettingArray[16][«text»] = ‘

‘; blockSettingArray[16][«setting_type»] = 1; blockSettingArray[16][«element»] = «h4»; blockSettingArray[16][«elementPosition»] = 1; blockSettingArray[16][«elementPlace»] = 3; blockSettingArray[17] = []; blockSettingArray[17][«minSymbols»] = 0; blockSettingArray[17][«minHeaders»] = 0; blockSettingArray[17][«text»] = ‘

‘; blockSettingArray[17][«setting_type»] = 1; blockSettingArray[17][«element»] = «h4»; blockSettingArray[17][«elementPosition»] = 1; blockSettingArray[17][«elementPlace»] = 4; blockSettingArray[18] = []; blockSettingArray[18][«minSymbols»] = 0; blockSettingArray[18][«minHeaders»] = 0; blockSettingArray[18][«text»] = ‘

‘; blockSettingArray[18][«setting_type»] = 1; blockSettingArray[18][«element»] = «h4»; blockSettingArray[18][«elementPosition»] = 1; blockSettingArray[18][«elementPlace»] = 5; blockSettingArray[19] = []; blockSettingArray[19][«minSymbols»] = 0; blockSettingArray[19][«minHeaders»] = 0; blockSettingArray[19][«text»] = ‘

‘; blockSettingArray[19][«setting_type»] = 1; blockSettingArray[19][«element»] = «h4»; blockSettingArray[19][«elementPosition»] = 1; blockSettingArray[19][«elementPlace»] = 6; blockSettingArray[20] = []; blockSettingArray[20][«minSymbols»] = 0; blockSettingArray[20][«minHeaders»] = 0; blockSettingArray[20][«text»] = ‘

‘; blockSettingArray[20][«setting_type»] = 1; blockSettingArray[20][«element»] = «h2»; blockSettingArray[20][«elementPosition»] = 1; blockSettingArray[20][«elementPlace»] = 1; blockSettingArray[21] = []; blockSettingArray[21][«minSymbols»] = 0; blockSettingArray[21][«minHeaders»] = 0; blockSettingArray[21][«text»] = ‘

‘; blockSettingArray[21][«setting_type»] = 3; blockSettingArray[21][«element»] = «p»; blockSettingArray[21][«directElement»] = «#toc_container»; blockSettingArray[21][«elementPosition»] = 0; blockSettingArray[21][«elementPlace»] = 1; blockSettingArray[22] = []; blockSettingArray[22][«minSymbols»] = 0; blockSettingArray[22][«minHeaders»] = 0; blockSettingArray[22][«text»] = ‘

‘; blockSettingArray[22][«setting_type»] = 3; blockSettingArray[22][«element»] = «p»; blockSettingArray[22][«directElement»] = «social»; blockSettingArray[22][«elementPosition»] = 0; blockSettingArray[22][«elementPlace»] = 1; blockSettingArray[23] = []; blockSettingArray[23][«minSymbols»] = 0; blockSettingArray[23][«minHeaders»] = 0; blockSettingArray[23][«text»] = ‘

‘; blockSettingArray[23][«setting_type»] = 3; blockSettingArray[23][«element»] = «p»; blockSettingArray[23][«directElement»] = «social»; blockSettingArray[23][«elementPosition»] = 0; blockSettingArray[23][«elementPlace»] = 2; blockSettingArray[25] = []; blockSettingArray[25][«minSymbols»] = 0; blockSettingArray[25][«minHeaders»] = 0; blockSettingArray[25][«text»] = ‘

‘; blockSettingArray[25][«setting_type»] = 3; blockSettingArray[25][«element»] = «p»; blockSettingArray[25][«directElement»] = «#nav_menu-2»; blockSettingArray[25][«elementPosition»] = 1; blockSettingArray[25][«elementPlace»] = 1; blockSettingArray[26] = []; blockSettingArray[26][«minSymbols»] = 0; blockSettingArray[26][«minHeaders»] = 0; blockSettingArray[26][«text»] = ‘

‘; blockSettingArray[26][«setting_type»] = 3; blockSettingArray[26][«element»] = «p»; blockSettingArray[26][«directElement»] = «widget_construct»; blockSettingArray[26][«elementPosition»] = 1; blockSettingArray[26][«elementPlace»] = 1; blockSettingArray[27] = []; blockSettingArray[27][«minSymbols»] = 0; blockSettingArray[27][«minHeaders»] = 0; blockSettingArray[27][«text»] = ‘

‘; blockSettingArray[27][«setting_type»] = 1; blockSettingArray[27][«element»] = «h2»; blockSettingArray[27][«elementPosition»] = 1; blockSettingArray[27][«elementPlace»] = 1; var jsInputerLaunch = 15;

berkem.ru

Сборочный, рабочий стол из дерева для мастерской своими руками

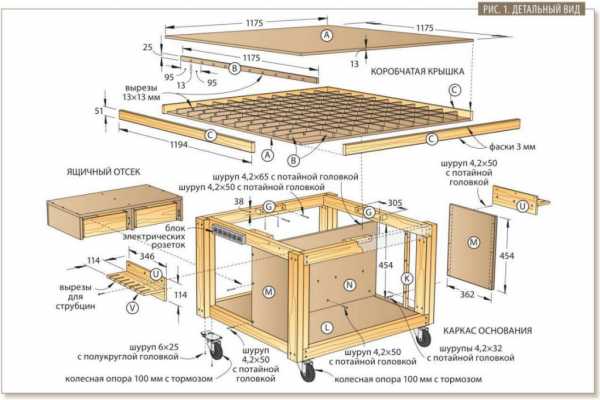

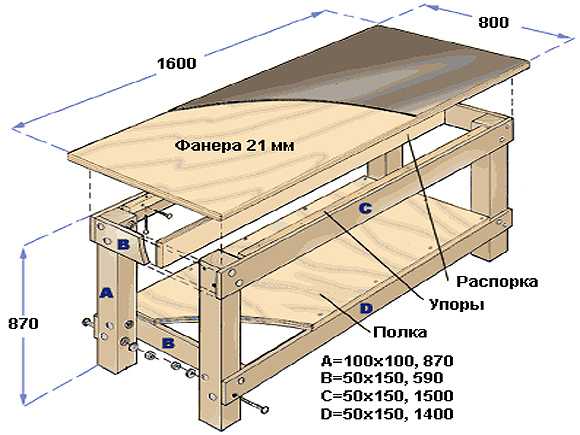

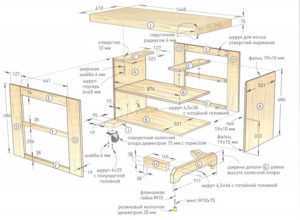

Это мобильное рабочее место гарантирует аккуратность сборки ваших проектов благодаря жесткой крышке, имеющей коробчатую конструкцию.

Изготовьте такой рабочий стол для мастерской, чтобы получить идеально ровную рабочую поверхность и место для хранения струбцин, пневматических инструментов, небольшого компрессора и принадлежностей для работы с клеем. Советуем сначала изготовить крышку, чтобы затем склеивать на ней остальные части стола.

Как сделать коробчатую крышку

Чтобы сделать временную рабочую поверхность идеально плоской, вставляйте прокладки между нижней МДФ-плитой и пильными козлами. Затем снова скрепите углы зажимами.

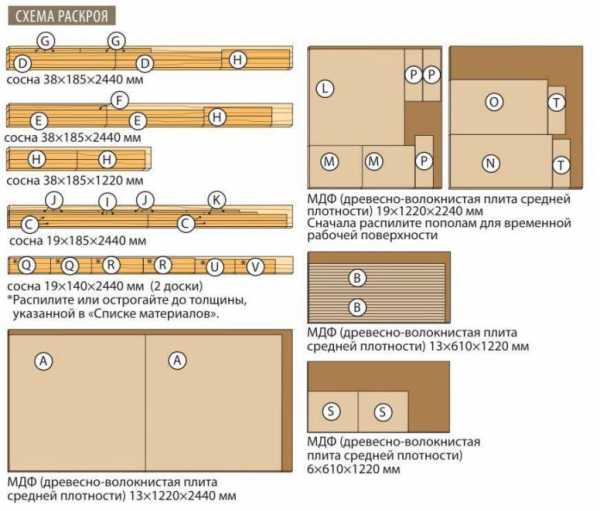

1. Распилите целую МДФ-плиту размером 19 x 1220 x 2440 мм на две одинаковые части, чтобы иметь временное основание для сборки. Скрепив их струбцинами, положите на пару пильных козел и с помощью правила проверьте плоскость в разных направлениях (фото А).

2. Выпилите по указанным размерам верхнюю и нижнюю панели А, а также внутренние рейки В. Отложите верхнюю панель в сторону, стараясь не повредить углы и ребра МДФ. Положите нижнюю панель на временную рабочую поверхность.

3. Изготовьте приспособление, показанное в разделе «Как сделать аккуратные вырезы в рейках», затем выпилите вырезы в каждой рейке В.

Один конец планки С выступает за угол нижней панели А на толщину смежной планки. Подкладки обеспечивают зазор для установки струбцин.

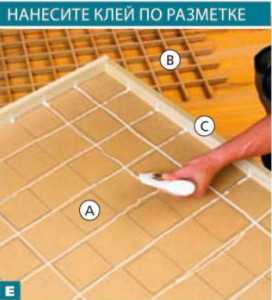

4. Выпилите планки С с припуском около 1 мм для окантовки крышки. Приклейте одну планку к нижней панели А вровень с нижней стороной, выровняв один торец с углом панели (рис. 1, фото В). Когда клей высохнет, приклейте к панели вторую планку, торец которой должен упираться в выступающую часть первой планки. Две оставшиеся планки отложите в сторону.

5. Насухо (без клея) соберите решетку из реек В (фото С) (обращайтесь с деталями бережно, чтобы не появились трещины). Положите решетку на нижнюю панель А, придвиньте к планкам окантовки С, осторожно зафиксируйте струбцинами и обведите ячейки решетки карандашом (фото D).

Выравнивайте нижние рейки В, прижимая их торцы к приклеенным планкам С. Соедините вырезы без клея.

Зафиксируйте решетку из реек В, слегка прижав ее струбцинами к планкам С, и обведите карандашом контуры каждой второй ячейки.

Ориентируясь на линии, быстро нанесите полоски клея на нижнюю панель А и планки С.

6. Осторожно удалите рейки С, стараясь не разрушить решетку. Нанесите на нижнюю панель А клей по разметке, как показано на (фото Е), и положите решетку на место. Затем, не приклеивая, положите поверх решетки верхнюю панель А. Сожмите струбцинами края сборки и при грузите тяжелыми предметами середину до окончания сушки клея.

Краткий совет! Склейте крышку в два этапа. Не пытайтесь нанести клей па верхние кромки реек, чтобы сразу приклеить к решетке верхнюю панель. Лаже если не стремиться к аккуратности, вы рискуете не успеть нанести клей на 20 реек, и клей начнет схватываться.

Планки С помогают выровнять верхнюю и нижнюю панели А. Мы поставили на середину крышки инструментальный ящик, но можно использовать в качестве груза ведро с краской или портативный станок.

7. После тщательной сушки снимите верхнюю панель А. Нанесите клей на верхние грани реек В и снова положите верхнюю панель, выровняв ее края с планками С. Установив струбцины и поставив груз на середину склейки, оставьте ее до полного высыхания клея (фото F).

8. Приклейте на место две оставшиеся планки С и зафиксируйте. Отшлифуйте торцы вровень со смежными кромками, а кромки вровень с верхней и нижней панелями А. Сделайте на ребрах фаски и отшлифуйте наждачной бумагой № 180.

Изготовьте каркас основания

1. Снимите с пильных козел временную рабочую поверхность и сохраните материал для деталей L-P и Т. Положите на пильные козлы склеенную крышку А-С и с помощью подкладок устраните покачивание.

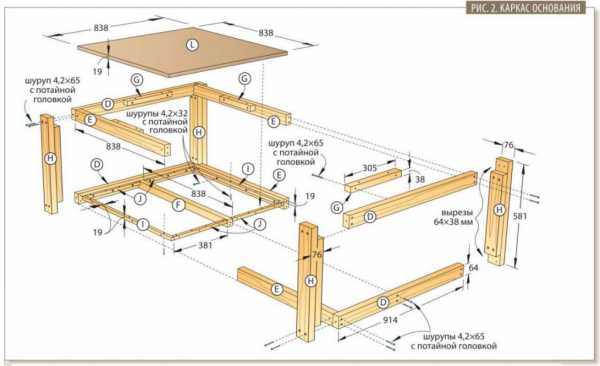

2. Выпилите длинные перекладины D, короткие перекладины Е, среднюю стяжку F и бобышки G указанных размеров. Затем из досок толщиной 38 мм выпилите восемь стоек Н, но пока не склеивайте их.

Краткий совет! Выбирайте лучший материал. Имея дело с обычными строительными пиломатериалами (у нас были трехметровые доски сечением 50x200 мм), вы можете выпилить участки без сучков и других дефектов.

Выпилите длинные и короткие нижние рейки I, J и боковые рейки К указанных размеров.

3. Скрепите струбцинами длинную и короткую перекладины I, J вместе на крышке А-С. Просверлите отверстия и вверните шурупы, чтобы соединить перекладины (фото G). Затем добавьте остальные детали, чтобы собрать верхнюю раму (рис. 2). Таким же способом соберите нижнюю раму и закрепите среднюю перекладину F, выровняв по нижней стороне.

Положите длинную и короткую перекладины D, Е на крышку и установите между ними прямой угол. Зафиксируйте детали струбцинами и вверните шурупы длиной 65 мм.

Чтобы нижняя панель L располагалась вровень с верхом перекладин, установите отступ опорной рейки I с помощью обрезка 19-миллиметровой МДФ-плиты.

4. Просверлив отверстия, приклейте длинные рейки I к коротким перекладинам Е и закрепите дополнительно шурупами (фото Н). Верхняя сторона нижней панели L должна располагаться вровень с верхними краями перекладин. Прикрепите короткие рейки J вровень со средней перекладиной F и длинными рейками.

5. Выпилите нижнюю панель L, которая должна входить в проем, образованный длинными и короткими перекладинами D, Е. Приклейте ее к средней перекладине F и рейкам I, J. Когда клей высохнет, переверните нижнюю раму, просверлите отверстия и вверните шурупы через среднюю перекладину и рейки F, I, J для усиления склейки.

6. Четыре заготовки для склейки стоек Н укоротите на 128 мм. Приклейте укороченный кусок к длинному, выровняв по центру, чтобы на обоих концах получились вырезы длиной 64 мм, и дополнительно закрепите шурупами (рис. 2). Склейте таким способом остальные стойки.

Прижмите угольник к стойке Н и короткой перекладине Е, просверлите отверстия и соедините детали шурупами.

7. Струбциной прикрепите стойку Н к короткой перекладине Е верхней рамы D/Е, выровняв под прямым углом. Добавьте остальные стойки. Затем прикрепите к стойкам нижнюю раму. Соедините стойки шурупами с верхней и нижней рамами (фото I).

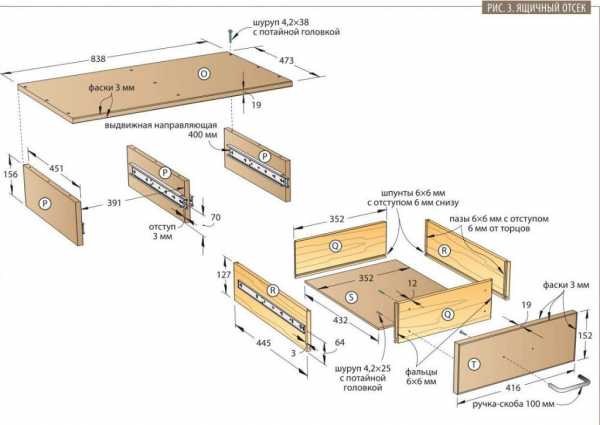

Сделайте короб для хранения

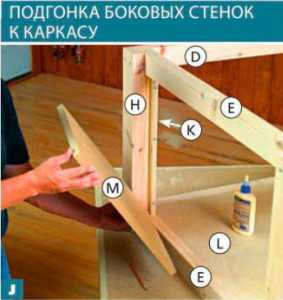

1. Тщательно измерьте расстояние между нижней в верхней рамами D/Е для уточнения размеров боковых и задней стенок М, N. Выпилите эти детали.

3. Приклейте боковые рейки К к стойкам Н и дополнительно закрепите шурупами так, чтобы боковые стенки М располагались вровень с внешней стороной коротких перекладин Е (рис. 1). (Это легко проверить с помощью обрезка МДФ-плиты.)

4. Приклейте боковую стенку М к боковой рейке К, просверлите отверстия и вверните шурупы (фото J). Затем установите вторую боковую стенку.

5. Выпилите заднюю стенку N для установки между боковыми стенками М и короткими перекладинами Е. Сделайте отверстия и прикрепите заднюю стенку шурупами к боковым.

Проверьте, как вставляются боковые стенки М между короткими перекладинами Е, прежде чем нанести клей и прикрепить их к боковым рейкам К.

Обведя края деталей ящичного отсека О/Р, просверлите между линиями отверстия для крепления его к нижней панели L и задней стенке N.

6. Выпилите верхнюю панель О и стенки/перегородку Р для ящичного отсека (рис. 3). Сделайте фаски на передней кромке верхней панели. Просверлив отверстия, приклейте стенки и перегородку к верхней панели и дополнительно закрепите шурупами.

7. Установите ящичный отсек О/Р на место. Обведите его контуры на нижней панели L и задней стенке N. Просверлите отверстия для шурупов (фото К). Снова поставьте на место ящичный отсек, через отверстия нижней панели и задней стенки просверлите в нем направляющие отверстия и закрепите на месте, ввернув шурупы.

Добавьте два выдвижных ящика

1. Выпилите передние/задние Q и боковые R стенки ящиков (рис. 3).

2. Установите в пильный станок наборный пазовый диск толщиной 6 мм и противоскольный вкладыш. Настройте положение продольного упора и диска, как показано в шаге 1 на рис. За. Выпилите в стенках Q, R шпунты для вставки дна S. Затем сделайте пазы на обоих концах боковых стенок.

3. Закрепите двухсторонним скотчем на продольном упоре пильного станка 6-милли- метровую деревянную накладку и сформируйте фальцы на обоих концах передних и задних стенок Q с внешней стороны (шаг 2 на рис. За).

4. Насухо (без клея) соберите стенки ящика для определения размеров дна S. Затем выпилите по этим размерам дно для каждого ящика.

5. Отшлифуйте передние/задние и боковые стенки Q, R и днища S наждачной бумагой № 220. Склейте ящики и зафиксируйте струбцинами, проверив прямоугольность (рис. 3). Окончательно отшлифуйте их после просушки.

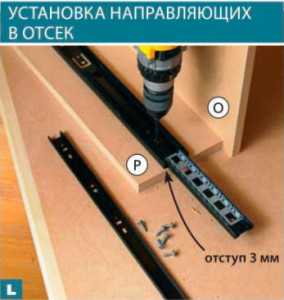

6. Разделите ширину боковой стенки ящика пополам и добавьте 6 мм. Отмерьте это расстояние от нижней кромки стенок и перегородки Р ящичного отсека. По этим меткам проведите прямые линии по всей длине деталей и поставьте метки с отступом 3 мм от переднего торца. Просверлив отверстия, прикрепите шурупами корпусные части выдвижных направляющих к стенкам и перегородке ящичного отсека (фото L).

Разделите выдвижную направляющую на части и выровняйте центры монтажных отверстий по линии разметки на стенках и перегородке ящичного отсека О/Р.

Сделайте отверстия для шурупов в середине монтажных прорезей, чтобы направляющую можно было сдвинуть вперед или назад после установки в ящичный отсек О/Р.

7. Проведите центральную линию по всей длине боковых стенок ящиков R и поставьте метки с отступом 3 мм от передней стенки Q. Прикрепите шурупами ящичные части выдвижных направляющих к каждой боковой стенке (фото М).

8. Нанесите клей между линиями разметки на задней стенке N и нижней панели L. Установите на место ящичный отсек и закрепите его шурупами. Затем вставьте в него выдвижные ящики Q-S.

Как сделать аккуратные вырезы в рейках

Для внутренней решетки коробчатой крышки необходимо очень точно сделать вырезы в 20 рейках В, но вы легко справитесь с этой задачей, изготовив простое приспособление для пильного станка.

Из 12-миллиметровой МДФ-плиты выпилите стержень-упор размером 11 х 1 02 мм и отложите в сторону. Затем из 19-миллиметровой доски или фанеры выпилите накладку размером 64×1067 мм и прикрепите ее к головке поперечного (углового) упора, выровняв посередине.

Установите в пильный станок пазовый диск, настроив его в соответствии с толщиной материала для реек. Постепенно поднимайте диск, пока вырезы на пробных обрезках не совпадут.

Примечание. Вырезы должны вставляться друг в друга без большого усилия, чтобы рейки из МДФ-плиты не треснули.

Примечание. Вырезы должны вставляться друг в друга без большого усилия, чтобы рейки из МДФ-плиты не треснули.

Снимите накладку с поперечного упора и вклейте в ее вырез стержень-упор вровень с задней стороной. Прижмите накладку к головке упора и установите расстояние 95 мм между диском и стержнем-упором (фото справа). Зафиксируйте накладку струбциной, чтобы она не сдвинулась, пока вы будете крепить ее шурупами.

Теперь прижмите торец рейки к стержню-упору и сделайте первый вырез (фото внизу слева). Наденьте этот вырез на стержень-упор и сделайте второй вырез. Продолжайте операцию, переставляя заготовку, чтобы сформировать остальные вырезы (фото внизу справа). Пометьте на всех заготовках концы, у которых сделали последний вырез, чтобы избежать перекосов при сборке решетки. Собирая решетку, располагайте помеченные концы на одном крае каждой группы продольных и поперечных реек.

Возможно, Вас заинтересует:

stroyboks.ru

Изготовление универсального верстака для мастерской своими руками

Большинство домашних мастеров, коими является основная масса подписчиков и посетителей нашего сайта, в той или иной степени уже решили задачу организации своего рабочего места, устроив удобные верстаки в своих мастерских и на балконе.

Но есть и те, кто присматривается к домашнему рукоделию, пробует на зуб эту универсальную профессию, включающую в себя множество специальностей, становящуюся очень полезным для семьи хобби.

В первую очередь эта статья для них, но возможно она будет полезна и тем, кто уже нашел себя в роли самоделкина и, определившись с основными видами работ, может со знанием дела заняться обустройством домашнего верстака для мастерской своими руками.

Типы верстаков для мастерской

Верстак – это стол для проведения различных специализированных работ по обработке разных материалов. Соответственно, в зависимости от того, с каким материалом придется работать и какие операции осуществлять, верстаки отличаются друг от друга размерами, конфигурацией и материалом изготовления. По виду обрабатываемых материалов верстаки подразделяются на:

- столярные;

- слесарные;

- комбинированные.

Исходя из конструктивных особенностей, к ним добавляются такие типы:

- универсальный;

- складной.

Складные универсальные верстаки выпускаются разными фирмами с различным перечнем функций, а отличительной особенностью, в первую очередь, является их мобильность. Поэтому, если вы свой опыт домашнего мастера конвертируете в денежные знаки за пределами своей квартиры или двора своего дома, то можете, либо подобрать себе универсальный складной верстак заводского изготовления, либо, проанализировав ряд конструктивных особенностей той или иной модели, изготовить его своими руками.

А вот для домашней мастерской подойдут более массивные верстаки и здесь возможны три варианта:

- столярный верстак с возможностью выполнения ряда слесарных операций;

- слесарный верстак с возможностью выполнения ряда столярных операций;

- комбинированный верстак.

Сразу отметим, что последний вариант не является лучшим решением, так как он не позволяет в полной мере качественно выполнять и столярные, и слесарные виды работ, а лишь относительно приспособлен для их производства, поэтому первые 2 варианта, на наш взгляд предпочтительнее. Именно эти варианты мы и рассмотрим в примерах для самостоятельного изготовления.

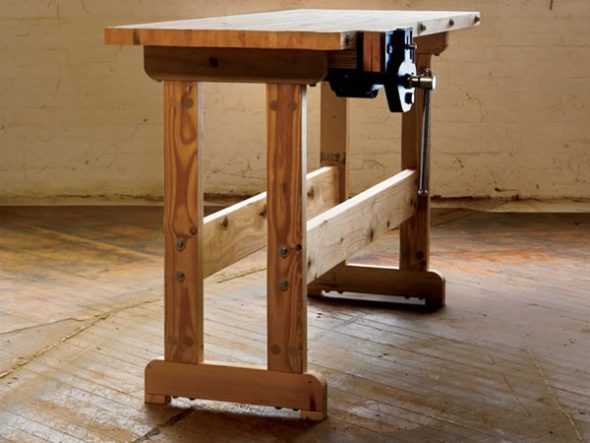

Изготовление простого верстака для гаража своими руками

Самым простым верстаком для домашней мастерской будет достаточно мощный стол с небольшим набором дополнительных функций: ящики, полочки т.п. для складирования инструмента и реманента.

Хорошо, если есть возможность его незначительной трансформации для выполнения работ по металлу или по дереву, но об этом – ниже.

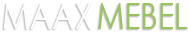

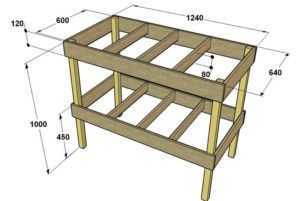

Для создания такого верстака мы возьмем деревянные бруски 40х80 и вырежем 4 ножки: 2 шт. длиной 700 мм, 2 шт. длиной 750 мм и 2 нижние перемычки длиной 500 мм. Для 2-х верхних перемычек той же длины мы использовали имеющийся в хозяйстве брусок 40х100.

Он также пойдет для верхней обвязки основания нашего верстака спереди, с длиной 1400 мм по низу и 1600 мм по верху. А сзади мы используем обрезную доску 40х150х1600, но все длинномерные заготовки нам понадобятся позже.

Если у вас имеется инструмент для изготовления шиповых соединений, воспользуйтесь им, как это сделали мы.

Если нет, то изготовьте их вручную или можете соединить детали встык с использованием накладного металлического крепежа.

Соберите боковые стойки как показано на фото ниже.

После этого можно приступать к сборке всей станины.

Центральная перемычка внутри станины, изготовленная из того же бруска 40х80, закрепленная на небольших деревянных кронштейнах 40х40х180, кроме упрочнения конструкции, выполняет функцию упора для двух тумбочек с ящиками от старых письменных столов, которые мы решили использовать в нашем верстаке.

Для рабочей поверхности верстака также мы использовали имеющуюся у нас ламинированную поверхность из ДВП. К передней кромке мы прикрутили на металлических пластинах доску, которая защитит ее край от вылущивания в процессе эксплуатации. Она же послужит основой для крепления небольших слесарных тисков со струбциной

Крепление рабочей поверхности к станине мы осуществили на металлических уголках и получили достаточно мощный верстак общего назначения для нашей домашней мастерской.

Изготовление столярного верстака с доработкой для выполнения слесарных работ

Если вы в основном работаете с деревом, то логичным будет изготовить столярный верстак и сделать некоторые доработки конструкции для слесарных операций.

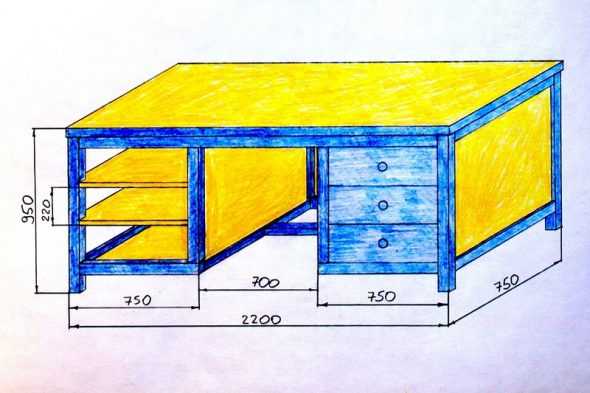

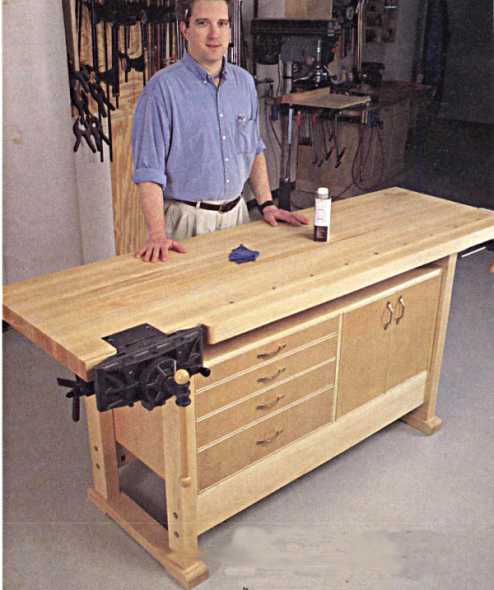

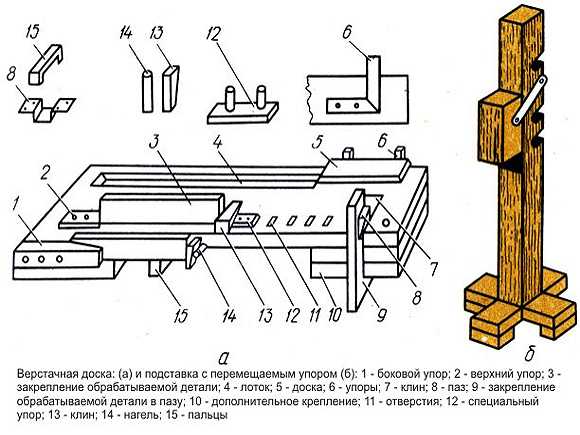

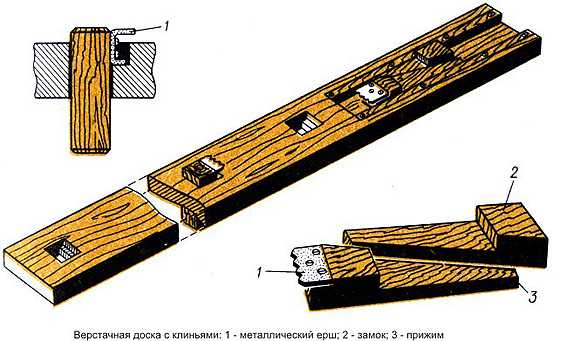

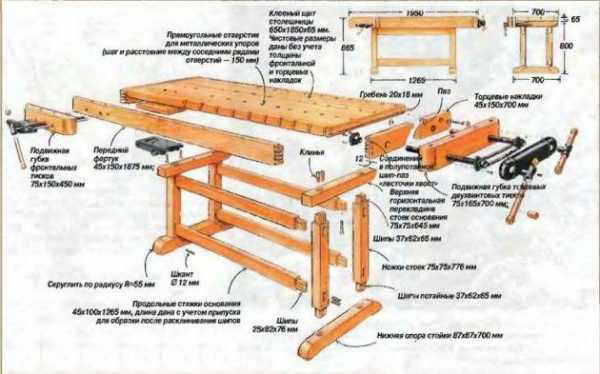

Традиционный столярный верстак для мастерской имеет отработанную столетиями конструкцию, которая практически не претерпела существенных изменений вплоть до наших дней. Его основу составляет массивная станина на шиповых соединениях, с использованием клиньев для подтяжки в случае усыхания, мощной (часто наборной) столешницы с заглубленным лотком для сбора стружки и инструмента, и двумя тисками-зажимами для крепления заготовок.

Габариты такого верстака выбираются в зависимости от максимальной длины заготовок, которые будут на нем обрабатываться. Если вы собираетесь самостоятельно изготавливать деревянные двери, то длина верстака должна быть не меньше 2,5 м, а ширина не менее 0,8 м, иначе ваша работа на нем превратится в каторгу. Верстак моего деда – лучшего столяра в округе минимум на 50 км во всех направлениях – был 3000х1000 и он говорил, что для изготовления больших рам для веранд ему не хватает сантиметров 20 по ширине.

Размеры школьного столярного верстака 1200 х 500 х 750. Если габариты в плане вас устроят, и вы готовы потратить на него около 13 тыс.р., то высоту можно подогнать, прикрутив к ножкам бруски соответствующих размеров. Но также можно рассмотреть альтернативные варианты.

Собственно говоря, это вариации на тему одного и того же столярного верстака для мастерской с различным материалом для столешницы, наличием или отсутствием ящиков, полочек и разными механизмами тисков. Теперь по порядку:

1. Станину делаем из сухого соснового пиломатериала 40-50 х 80-100 мм, рассчитав высоту под свой рост. Если ваш верстак будет установлен в помещении, где не будет резких перепадов влажности, то соединение его элементов можно производить любым удобным способом, хоть и встык с использованием фиксирующих металлических пластин и уголков.

2. Столешницу можно делать из готовых клееных деревянных щитов, продающихся в большинстве строительных супермаркетов, или склеить из строганных брусков толщиной не менее 50 мм самостоятельно при помощи клея ПВА, соорудив несложное зажимное приспособление. Важно помнить, что верхняя сторона будущего верстака должна быть максимально ровной. Также для столешницы можно использовать толстослойную фанеру, но торцы ее, все же, желательно оклеить деревянными рейками из дуба, бука или ясеня.

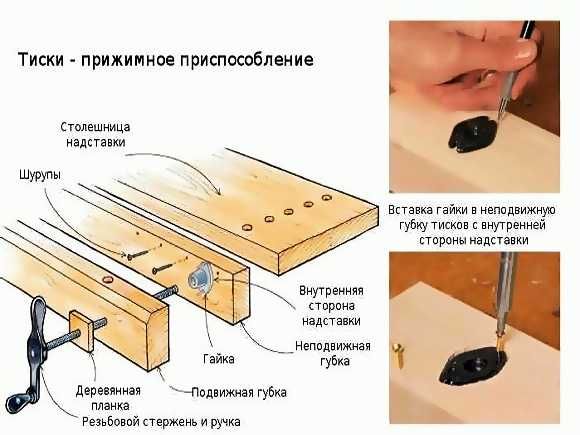

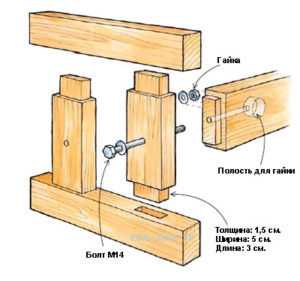

3. Для крепления зажимных механизмов низ столешницы верстака наращивается брусками соответствующих размеров. Наиболее популярны такие зажимные приспособления:

— столярный ходовой винт с двумя направляющими чешского производства Tr 24*5, 390/205 по цене ок.3 тыс.р.

-испанские тиски столярные Piher, 150 мм стоимостью ок. 2 тыс.р.;

-можно также самостоятельно изготовить некое их подобие, использовав шпильку диаметром 14 – 16 мм, которая конечно таких усилий, как тиски не передаст, но зато сделает ваш зажим исключительно экономичным и ремонтопригодным, ввиду своей дешевизны;

-или изготовить еще более простое прижимное устройство из тех же шпилек, но ввиду отсутствия направляющих, поставить по 2 таких зажима на одни тиски.

4. Отверстия для колышков-упоров делаете в двух направлениях напротив ходового винта тисков. Также полезно сделать их по всей поверхности столешницы параллельно друг другу для уверенного крепления габаритных изделий.

5. Крепите столешницу верстака к основанию на мощных металлических уголках и, если не планируете его передвигать, при их же помощи крепите его к полу.

И с первой задачей варианта верстака, описываемого в этом разделе статьи, вы успешно справились.

Теперь, несколько вариантов приспособлений для выполнения слесарных работ на таком верстаке.

- Самый простой из них – сделать накладку из стали толщиной 3 – 5 мм с обрамлением из стального уголка, сохраняемой отдельно от верстака или же прикрепленной к нему на петлях и опускаемой на столешницу при необходимости.

- Основным атрибутом слесарного верстака являются слесарные тиски. В этом случае мы рекомендуем использовать тиски с крепежом, не требующим прохождения через столешницу верстака.

Можно конечно подогнать под крепеж тисков отверстия для упоров, но при толстой накладке обойтись и без этого. Также интересен вариант крепления слесарных тисков непосредственно на столешницу столярного верстака при помощи переходного бруса-подставки и мощной струбцины.

А накладку при этом делать не на всю площадь верстака. Вариантов – масса, выбор за вами.

Доработка слесарного верстака для выполнения столярных работ

Зачастую, особенно если в хозяйстве имеется автомобиль и гараж, основным верстаком является слесарный.

Процесс его изготовления мы в этой статье рассматривать не будем, а вот о простых способах его адаптации для выполнения столярных работ расскажем, тем более что это вовсе не сложно. Для полноценного использования вашего слесарного верстака в качестве столярного нужно будет демонтировать слесарные тиски, и изготовить несколько не сложных приспособлений.

Рассмотрим их подробнее.

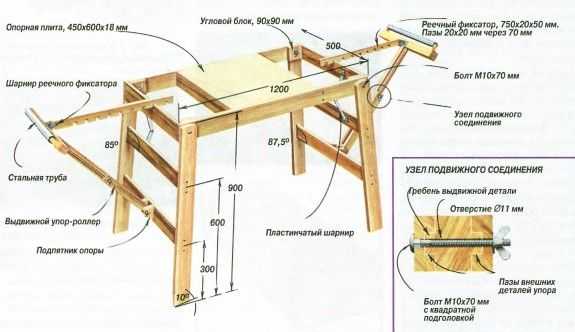

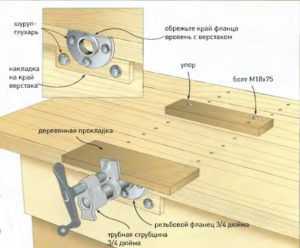

1. Из первого рисунка ниже нам при доработке слесарного верстака будет интересен в первую очередь боковой упор (1), который не сложно сделать съемным. А вместе с отверстиями для нагелей (14) по переднему торцу верстака (а это может быть цельная съемная конструкция) и подходящим клином, мы получим простое и надежное устройство крепления доски к верстаку. Можно просто изготовить закрепляемую при помощи заглубленных струбцин деревянную накладку, со всем, изображенным набором креплений заготовок и понимать, что на ее толщину поднимется уровень рабочей поверхности, который можно компенсировать соответствующей высоты трапиком у верстака.

О заднем упоре и говорить нечего, он просто выполняет поддерживающую функцию для длинномерных заготовок.

2. Можно изготовить накладную доску для строгания с универсальным упором, изображенную на втором рисунке. Наращивая высоту упора (или меняя его в зависимости от высоты обрабатываемого бруска) и прикрутив с нижней стороны брус для упора о правый край верстака, мы получим самое простое приспособление, превращающее слесарный верстак в столярный.

3. Чуть более сложная накладка с достаточно мощным вариантом закрепления заготовки, позволяет также решить эту задачу. Единственное, что мы бы рекомендовали в этом случае – также прикрутить с правой стороны упор и толщину выбрать не менее 50-70 мм для более надежного крепления передних колышков и достаточного заглубления замка и прижима.

Способ установки на верстак двух последних приспособлений для строгания изображен на схеме:

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

stroi-specialist.ru

Универсальный верстак своими руками 1200 фото, чертежи, пошаговые мастер классы

стол верстак универсальный

стол верстак универсальныйКаким должно быть рабочее место в домашней мастерской? Понятно, что каждый оборудует по своим потребностям, в данном случае не говорим о профессионалах, они то точно знают, что им надо. А для любителя идеальный вариант сделать универсальный верстак своими руками, чтобы как говорится, на все случаи жизни и стул починить и металлическую трубку обрезать.

Вряд ли вы найдете в магазине подходящий рабочий стол, чтобы удовлетворял во всех отношениях, а покупать по отдельности, конечно, дорого. Нет смысла вкладывать деньги в дорогостоящее оборудование, если вы на этом не зарабатываете. Поэтому стол верстак лучше сделать самостоятельно, и опыта наберетесь, и сэкономите. Правда, в этой статье представлены не только многоцелевые верстаки, также и узкопрофильные, но главное, что все их можно сделать своими руками.

Так вы можете узнать, как сделать своими руками:

- универсальный верстак для торцовочной пилы;

- верстак с полкой для шлифовального станка;

- универсальный верстак с ящиками;

- мобильный верстак для шлифовального станка;

- универсальный стол для фрезера;

- сварочный стол;

- ленточный шлифовальный станок;

- ручной сверлильный станок;

- универсальный стеллаж для дополнительного оборудования.

Стол верстак универсальный

Стол верстак универсальный

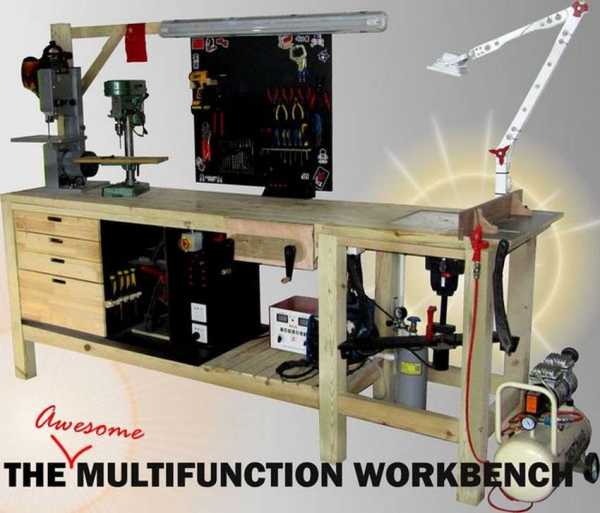

Вам нужен верстак, который подходит для обработки дерева, металла и даже ремонта мелкой бытовой техники? Этот многоцелевой, универсальный стол верстак решит вашу проблему, ведь он позволяет делать все, начиная от деревообработки до механических работ, то есть распиливать древесину, фрезеровать, шлифовать и т.д. Отличный вариант для небольшого помещения, лучше иметь один многофункциональный стол, чем несколько маленьких верстаков. Главная идея автора этого верстака, переход от одного вида работ к другому менее чем за 30 секунд.

Среди прочих особенностей:

- очень прочная и основательная конструкция, вес более 150 кг;

- много места для хранения инструментов;

- несколько платформ для быстрой смены вида работы менее чем за 30 секунд;

- автоматическая регулировка высоты рабочей поверхности для фрезера;

- комплексный источник питания 5V, 12V и 24V для работы с электроникой;

- регулируемое освещение;

- раскладной стол и тиски.

С преимуществами разобрались, теперь ближе к делу. Подробно описывать весь процесс я не буду, очень большая статья получится. Чтобы узнать более подробную информацию, можете перейти на сайт автора, ссылка находится под галереями. Впрочем, автор представил очень подробные пошаговые фотографии, более 200 шт, так что в принципе, все более менее понятно. Вот так должен выглядеть в финале готовый верстак.

Что необходимо для работы? На самом деле много инструментов не нужно, достаточно ручной и циркулярной пилы, электродрели, зубила и отвертки. Также желательно много струбцин и наждачки. В ходе реализации этого проекта, возможно, придется покупать некоторые инструменты, которые упростят работу и сэкономят некоторое время. Примерный список материалов:

Деревянных брусков

- 90x90mm не менее 10 метров

- для изготовления столешницы с нуля 55 метров 40x40mm;

- 40x80mm не менее 8 метров

- 15x80mm не менее 8 метров

Кроме этого около 10 кв.м фанеры, несколько квадратных метров виниловой ленты, клей, шурупы, ну и полный набор электротоваров, начиная от кабеля и заканчивая выключателями. Чтобы не перечислять список, все необходимое показано на пошаговых фотографиях.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

Здесь показан процесс изготовления каркаса и столешницы. Это довольно длительный процесс, особенно на первых порах, но как только вы появится опыт, работа пойдет легче и быстрее, главное, не бояться. Представленный здесь вариант изготовления столешницы из склеенных реек, не самый простой. Конечно, в этом случае рабочая поверхность получается очень прочной, но это не принципиально, можно использовать доски или другой материал. Чтобы прикрепить столешницу к раме, просверлите несколько отверстий в верхней части, для каждого угла, а затем используйте длинные 15-ти сантиметровые винты, которыми глубоко войдут внутрь ножек стола. В дальнейшем можете сделать колпачки, чтобы скрыть винты, используя древесные отходы.

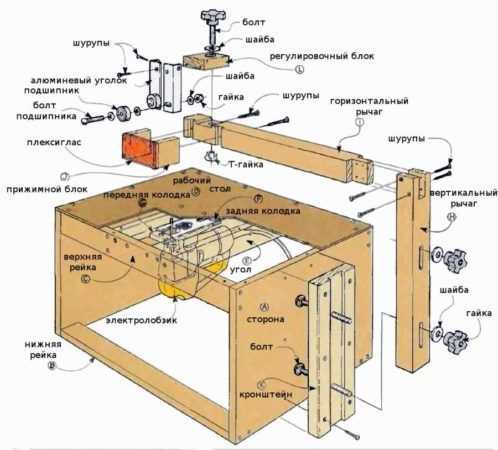

Далее идет установка циркулярной пилы, очень удобный инструмент, в данном случае можно использовать, как торцовую пилу, то есть, отпиливать края досок, можно по размеру подгонять, пазы выбрать, если большая точность не нужна и подобное. Правда, довольно опасное устройство, поэтому при установке будьте осторожны и не торопитесь, чтобы сделать все хорошо. Также убедитесь, что у вас есть возможность быстро отключить двигатель в случае возникновения каких–либо проблем. В качестве поддержки лучше использовать не фанеру, а поликорбанат. Дальше идет порядок установки фрезера, это займет минут пятнадцать и пригодится, когда будете делать ящики. Необходимо просто вырезать квадрат в 20 мм фанере 300x300mm, отметить места для крепления и просверлить отверстия.

Изготовление основной рамы, центрального отсека, где будут находиться розетки, а также тумбы с ящиками для хранения инструмента и дополнительной откидной столешницы. Этот шаг довольно простой. Для основания нижней полки можете использовать склеенную фанеру, чтобы толщина была приблизительно 40 мм. Затем постепенно добавляйте вертикальные панели, и, наконец, полки. Чтобы поверхность фанеры полок быстро не изнашивалась, можно обернуть их листом винила. Для розеток в середине стола построен небольшой ящик, можно сделать и по другому, вынести панель наружу, но этот вариант безопасней. Для выдвижных ящиков необходимо немного 20мм фанеры для стенок, 5 мм фанера для днища и 20 мм из твердой древесины, чтобы сделать передние панели. Теперь основная конструкция верстака практически завершена. Иногда полезно иметь дополнительную рабочую поверхность. Нужно просто добавить несколько квадратных метров 20мм фанеры и закрепить выдвижные угловые опоры. Прикрутите угловую поддержку на ножки стола, отпилите нужных размеров фанеру и сделайте заподлицо с верхней поверхностью. Вы можете развернуть эти расширения, когда необходимо больше рабочего пространства, что очень удобно, особенно если верстак установлен на колесиках. Это может удвоить рабочую поверхность, которая способна выдержать вес заготовки, не прогибаясь. В завершении посадите все соединения на клей.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

Установка тисков столярных. Не самый лучший вариант, но они достаточно большие, чтобы удерживать заготовки самых разных размеров. При желании их можно усилить, добавив несколько слоев фанеры. Для надежности фанеру можно обклеить листами резины. Для изготовления тисков понадобится несколько кусков фанеры, 2 стальных стержня с резьбой диаметром 16 мм, 16 мм гайки и резиновые листы.

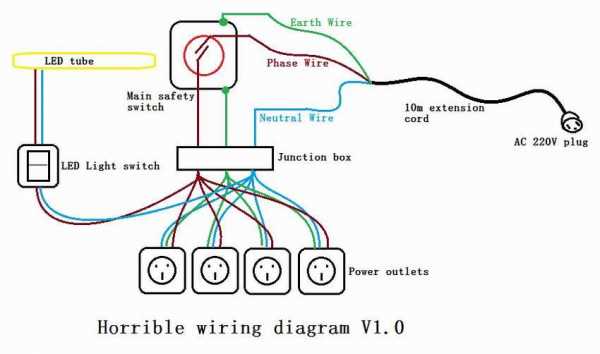

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Электрика. На верстаке всегда пригодится несколько точек питания. Только если вы никогда не имели дело с проводкой, лучше пригласить мастера. Ну а для тех, кто разбирается, особых инструкций не надо. Главное, предусмотреть предохранитель с выключателем, чтобы в случае необходимости можно было полностью отключить верстак от электрики. При организации освещения, автор исходил из двух принципов, не портить стены и чтобы лампы были расположены на самом верстаке. Также на этих фото показана установка электрического подъемника для фрезера. Чтобы поднять установку фрезера, особо мощный двигатель не нужен, вы можете скопировать представленную систему, которая очень простая, но довольно надежная, или придумать собственную.

Установка системы для отсоса пыли. Конечно, полностью невозможно избавится от стружки и пыли, основная задача удалить наибольшую часть, которая в первую очередь мешает работе. Представленная система в основном решает эту задачу и ее довольно легко построить, просто нужен фанерный лист 30x30cm около 20 мм толщиной, и еще кусочки 5 мм, чтобы построить коробку. Просверлите отверстия, закрепите снизу коробку, сделайте ее герметичной и через трубки ПВХ подключите к вакуумной системе.

Установка настольной светодиодной лампы необходима, когда будете паять или выполнять другие работы, требующие точности. Для установки лампы нужна рейка 4x4cm около 2 метров в длину, 10 или 20W светодиодный прожектор, переключатель, провода, несколько винтов и около 200 мм резьбового стержня. Для того, чтобы прикрепить ее к столу, автор использовал протекторные вставки. Необходимо просверлить отверстие в нижней части стойки лампы, поставить резьбовую вставку внутрь, и использовать длинный стержень с резьбой. Всякий раз, когда необходимо изменить положение лампы, выверните шпильку и вложите ее в другое отверстие, что займет несколько секунд. Преимущество этого решения заключается в том, что лампа прочно крепится на столе и штативу можно придавать любое положение, зафиксировав его простым затягиванием стержня.

Установка настенной панели для инструментов и результат, как это должно выглядеть. Настенную панель для инструментов сделать очень просто. Возьмите лист фанеры, просверлите четыре отверстия, по одному в каждом углу. Затем обработайте наждачкой, чтобы сделать поверхность идеально гладкой и ровной, и обклейте винилом, удалив пузырьки воздуха. Дайте высохнуть под давлением на плоской поверхности. Затем сделайте крепления для инструментов, какие вам необходимы. Ну и последние пять фото, это что в результате должно получится.

Источник фото http://www.instructables.com/id/The-Universal-Multipurpose-Workbench/?ALLSTEPS

Универсальный верстак для гараж

Универсальный верстак для гараж

novamett.ru

Верстаки столярные деревянные — изготовление своими руками

Удобное рабочее место, хорошо обустроенное, с добротным столярным верстаком – способно в значительной степени облегчить обработку деревянных изделий. Это дает возможность ускорить процесс производства и улучшить качество конечного продукта.

Если нет времени на изготовление, можно приобрести готовый верстак в торговой сети. В сравнении с этим вариантом, собственноручное изготовление рабочего стола имеет ряд преимуществ:

- возможность получить столярный верстак нужного размера и функциональности;

- рациональное размещение рабочих узлов и дополнительного оборудования;

- приобретение готового верстака обойдется значительно дороже.

Требования при изготовлении конструкции

В зависимости от предполагаемых работ, столярный стол должен обладать следующими характеристиками:

- Масса и жесткость конструкции должна быть достаточной для обеспечения целостности и устойчивости рабочего стола.

- Наличие приспособлений для закрепления и удержания обрабатываемых заготовок (упоры, винтовые струбцины, столярные тиски).

- Возможность эргономичного размещения дополнительного оборудования.

- Размеры будущего столярного верстака зависят от массы и габаритов заготовок, которые предполагается на нем обрабатывать.

- Следует учитывать свободное пространство в мастерской. Есть проекты компактных верстаков, позволяющие организовать рабочее место даже на балконе.

- Высота стола должна быть ориентирована на физиологические особенности человека, который будет за ним работать.

- Размещать дополнительные приспособления следует с учетом основной рабочей руки хозяина.

- Перед началом проектирования верстака нужно определиться, какой он будет – переносной или стационарный.

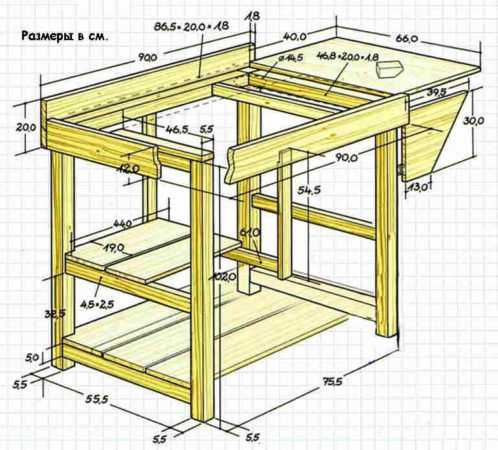

Наиболее подходящие габариты верстака, для работы с деревом:

- длина столешницы – 2 м;

- ширина – 70–100 см;

- высота стола от пола – 80–90 см.

Габариты верстака

Разновидности столярных верстаков

Если к верстаку не предъявляется серьезных функциональных требований, для мелких работ можно использовать письменный стол, переоборудованный под профессиональные нужды.

Мобильный верстак

Этот вид столярного рабочего стола актуален в случае недостатка свободного пространства в мастерской. Его длина составляет не более метра, а ширина – 60–80 см, масса обычно не превышает 30 кг. Переносной мобильный верстак удобно использовать для обработки небольших заготовок, мелкого ремонта столярных изделий, резьбы по дереву. Благодаря компактным размерам мобильный станок можно расположить в любом помещении: в гараже, на даче или на балконе. Для еще большей компактности, часто применяется раскладная конструкция.

Схема изготовления мобильного верстака

Стационарный верстак

Полноценное рабочее сооружение с привязкой к определенному месту, без возможности мобильного перемещения во время эксплуатации. Предназначен для обработки заготовок любой массы и длины (в разумных пределах). Это мощное, надежное приспособление, изготовленное с учетом особенностей рабочего пространства и личных предпочтений мастера. Стационарные станки в обязательном порядке оборудуются специальными зажимами для фиксации заготовок. На них предусматривается место для фиксации инструмента и установки дополнительных упоров.

Схема изготовления стационарного верстака

Составной столярный верстак

Благодаря разборной конструкции на болтовых соединениях, отдельные модули станка могут быть легко заменены в процессе работы. Главный недостаток этого устройства – сложность в изготовлении (сравнительно с другими моделями), что в значительной степени компенсируется его вариативностью в процессе использования.

Схема сбора составного столярного верстака

Выбор проекта и составление схемы

При составлении проекта основные параметры, которые необходимо учесть – это высота, конфигурация и функциональное оснащение.

Высота. Для комфортной длительной работы высоту верстака не следует делать более 90 см. При определении этого параметра, в первую очередь, следует учитывать свой рост (если верстак делается для себя). А также важен вид столярных работ, которые предполагается выполнять чаще всего, и те, что требуют максимально удобных условий для их качественного выполнения.

Схема верстака столярного из дерева

Конфигурация. Если нет ограничений рабочего пространства, оптимальная ширина – 80 см, длина – 2 м. При конфигурировании верстака нужно учитывать наличие полок, отсеков, дверок, выдвижных ящиков, их количество и размеры.

Функциональное оснащение. Для удержания заготовок столярный верстак должен быть оборудован двумя зажимами. Передний зажим располагают слева, задний зажим находится на правом торце верстака. Данная схема расположения зажимов ориентирована на правшу. В случае если у мастера основная рабочая рука левая, зажимы располагаются зеркально относительно вышеописанного варианта.

Необходимо предусмотреть места для фиксации электрического и ручного инструмента, технологические отверстия для упоров и ограничителей. Осветительные приборы и розетки лучше располагать на близлежащих стенах и объектах.

Необходимые материалы

При подборе материала для каждого узла верстака нужно учитывать функциональные особенности и нагрузки, которым он будет подвергаться.

Для того чтобы верстак не получился слишком массивным, в качестве материала для изготовления каркаса предпочтительна легкая древесина мягких пород:

- сосна;

- ель;

- ольха;

- липа.

Древесина твердых пород, а также фанера различной толщины используется для изготовления столешницы.

Каркас для верстака можно сварить из металлической квадратной трубы или уголка подходящего сечения, но большинство столяров предпочитают конструкции из дерева.

Изготовление простого стола

В качестве примера взято изготовление столярного верстака со столешницей длиной 2 м, шириной 80 см и высотой 80 см. Для более рационального использования времени, сначала нужно склеить столешницу. Пока она клеится, можно заниматься подготовкой составных частей каркаса и его последующей сборкой.

В процессе изготовления понадобится:

- торцовочная циркулярная пила;

- дрель;

- электрический лобзик;

- струбцины.

Сборка столешницы

Наборный (клееный) щит из древесины твердых пород (ясень, дуб, бук, граб). Рекомендуемая толщина столешницы – 60 мм. Наиболее рационально для ее изготовления использовать строганный брус сечением 60х40 мм. После подготовки длины бруса, его нужно склеить между собой в щит, требуемой ширины. Чтобы получить щит шириной 80 см нужно подготовить 20 брусков 60х40 мм.

Для качественной склейки необходимо учесть следующие факторы:

Чертеж столярного стола

- Брус строго прямоугольный в поперечном сечении (не ромб или параллелепипед).

- Щит должен зажиматься специальными струбцинами, которые способны обеспечить достаточную силу сжатия.

- Склейка производится на ровной плоскости, при этом нужно исключить деформацию во время сдавливания.

Можно обойтись без всего вышеописанного и склеить щит посредством последовательного сжатия брусков между собой саморезами или даже гвоздями. Но в этом случае, ни о какой ровной поверхности столешницы речи быть не может.

Столешница из фанеры. Несколько листов фанеры склеивают между собой по плоскости. Количество склеиваемых листов зависит от их толщины и от планируемой толщины столешницы. Для качественной склейки фанеры необходима ровная плоскость. От того насколько эта плоскость будет ровной, зависит качество готовой столешницы.

Существует два варианта склейки фанеры в домашних условиях:

- При помощи досок и струбцин. На фанеру наносят клей и сжимают струбцинами. Для равномерного сжатия под струбцины подкладывают доски.

- При помощи досок и груза. Предварительно смазанную клеем фанеру кладут на ровную плоскость, сверху кладут доски и прижимают грузом.

Схема столешницы из фанеры

Изготовление опор

Чертеж опоры для верстака

Опорные ножки рабочего стола делают из бруса сечением 100х100 мм. Выглядят они достаточно массивно, но это необходимо для обеспечения жесткости конструкции. Поперечные детали каркаса делают из такой же древесины что и ножки. Для этого достаточно бруса сечением 60х60 мм.

Во избежание деформаций, которым подвержены детали из массива древесины большого сечения, для изготовления опор лучше использовать клееный брус. Его можно склеить из двух-трех заготовок меньшего сечения. Например, чтобы сделать брус сечением 100х100 мм, нужно склеить между собой по плоскости три доски сечением 105х35 мм. После склейки получится заготовка 105х105 мм, где 5 мм – запас на чистовую обработку.

Для сборки каркаса используют шиповые соединения или шканты. Такой вариант сборки подразумевает наличие специального оборудования. В противном случае процесс будет неоправданно долгим. Более простой вариант – использовать металлический крепеж и арматуру (болты, винты, уголки, саморезы).

Размер каркаса:

Сборка опоры

- длина – 180 см;

- ширина – 70 см;

- высота – 74 см.

Высота приведена с учетом толщины столешницы (60 мм). Длина и ширина каркаса обеспечивает наличие свесов столешницы (10 см на сторону со стороны торцов, 5 см на сторону спереди и сзади).

При сборке должны получиться следующие заготовки:

- Стойки (ножки) – 100х100 мм длиной 74 см.

- Поперечные бруски – 60х60х1600 мм (4 шт.) и 60х60х500 мм (4 шт.).

Если использовать шиповые соединения, то к длине заготовки нужно прибавить длину шипа (рекомендовано 60 мм), умноженную на 2.

Сборка каркаса и столешницы

Перед сборкой к низу столешницы по краям нужно прикрепить поперечные доски сечением 100х60х800 мм и продольные 50х60х1800 мм. Поперечные доски нужны для исключения деформации столешницы в процессе эксплуатации. Продольные — для последующей оснастки столярного верстака зажимами.

Чтобы надежно зафиксировать продольные и поперечные доски, следует использовать клей. Если нет уверенности в качестве клея, их можно дополнительно закрепить саморезами или другим металлическим крепежом.

Если все размеры учтены верно, то каркас верстака станет четко между поперечными и продольными досками снизу столешницы. Скрепить всю конструкцию следует болтами, через поперечные доски столешницы и опорные столбы (ножки). Чтобы головки болтов не мешали, под них нужно высверливать потайные отверстия.

Сборка каркаса и столешницы из дерева

Складная конструкция

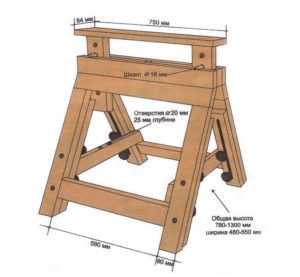

Складной верстак целесообразно использовать в случае, когда количество рабочего пространства ограничено и необходима мобильность перемещения рабочего стола в процессе эксплуатации. В большинстве случаев столярный переносной верстак оборудован съемной столешницей и складным каркасом.

Схема крепления зажимов и упоров для верстака

Столешница может откидываться на петлях к стене, а ножки складываться под нее. При использовании этой конструкции длину ножек следует рассчитывать таким образом, чтобы они, складываясь, не мешали друг другу. То есть их длина должна быть меньше половины расстояния между ними.

Подобные столярные верстаки предназначены для обработки небольших деталей. Поэтому элементы конструкции этих столов не делают такими массивными, как на стационарных. Для изготовления опорных стоек достаточно бруса 100х40 мм, поперечных 60х40.

В качестве материала столешницы можно использовать любой плитный материал (ОСБ, ДСП, фанера). Если толщины плитного материала недостаточно, столешницу можно усилить рамкой из бруса 30х50 (сечение бруса определяется планируемой жесткостью столешницы).

Сборка складного столярного верстака производится на болты. Для того чтобы стол можно было быстро разобрать, вместо обычных гаек целесообразно использовать специальные барашковые гайки.

Видео по теме: Самодельный верстак

promzn.ru

Верстак складной своими руками 500 фото, чертежи, инструкции

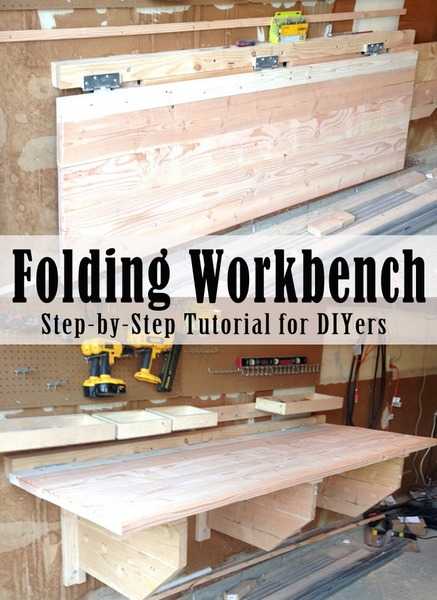

стол верстак складнойРабочий стол верстак нужен в каждом доме, даже если столярные или слесарные работы, это не ваше хобби. Все равно периодически возникает необходимость что-то починить или сделать. Проблема обычно в том, где найти место для такого стола. Лучший выход, это конечно сделать верстак складной своими руками, особенно если он вам нужен не постоянно, а время от времени.

Оптимальный вариант, закрепить откидывающуюся конструкцию к стене, это удобно и надежно. Недостаток – ограниченное пространство для работы. Можно сделать полностью разборный верстак, чтобы была возможность сложить и убрать, а при необходимости разложить. Удобно в том плане, что можно поставить в любом месте и транспортировать не проблема. Но минус очевиден, такая конструкция должна быть очень легкой, то есть перечень работ на таком столе будет довольно ограничен. В статье представлены разные варианты, выбирайте тот, что больше подходит.

Стол верстак складной

Стол верстак складной

Вот вариант, как сделать стол верстак складной, если есть подходящее помещение. Как вы видите на диаграммах, столешница будет поддерживаться тремя монтируемыми к стене опорами. Каждая опора опирается на шарниры, что позволяет повернуть их вплотную к стене. С убранными стойками, столешница (также крепится на петлях) опускается вниз, чтобы опираться на верхние части опор. Конструкция состоит из трех основных частей — столешницы, опор и настенных креплений. Подвижные детали на стыках соединяются петлями «бабочками». Столешница у этой конструкции получилась тяжелая, но крепкая, поэтому используйте самые надежные дверные петли, какие найдете в хозяйственном магазине.

Каждая опора имеет срез 45°, так убирается острый угол и места больше. Также для каждой опоры предусмотрена защелка для фиксации (как вариант, обычная оконная задвижка). Еще обратите внимание на фотографию зазора вокруг головки болта, чтобы обеспечить место для торцового гаечного ключа. Внимательно посмотрите на пошаговые фото, там крупно показаны все соединения.

Источник фото www.justmeasuringup.com/blog/building-a-folding-workbench-with-french-cleats

Складной верстак своими руками чертежи

Складной верстак своими руками чертежи

Здесь все просто. Изготовление складного столярного верстака начните с изготовления столешницы, кстати, можно использовать старую дверь, потому что такая цельная плита будет стоить недешево. Затем собираем полку, здесь у нас идут два элемента, верхняя полка и крепление. Просто делаете отверстия и притягиваете полку винтами к стене. Для жесткости под столешницу прикручиваем планку. Потом собираем ножки, способы крепления к столешнице есть разные, можете поинтересоваться в хозяйственном или мебельном магазине или прикрутите на обычные скобы. Затем прикручиваете равномерно три петли, крайние крепите на расстоянии 1 – 1,5 см от края. В завершении собираете всю конструкцию.

Источник фото www.buildsomething.com/plans/PF20E5BA4E2FD8972/Drop-DownWorkbench

Верстак столярный складной

Очень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Очень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Еще два варианта простого складного верстака.Здесь показано, как сделать откидной столик верстак с ножками, складывающимися под столешницей, и второй вариант, когда опорой служат две раздвижные боковые рамки, на которые опирается рабочая поверхность. И тот и другой столик имеют свои преимущества, второй конечно надежней, хоть его и сложней изготовить. Конечно оба варианта не подходят для серьезных работ, их можно скорее рассматривать, как вспомогательные.

Источник фото www.wilkerdos.com/2015/09/two-easy-fold-down-workbench-rockler-t-track-table/

Настенный складной верстак

Настенный складной верстак

Не всегда есть возможность организовать рабочее место в небольшом гараже, обычно не хватает дополнительного пространства по бокам, когда машина находятся внутри. Вместо того чтобы заниматься мелким ремонтом на кухонном столе, лучше сделать настенный складной верстак. Выше уже представлено несколько вариантов, вот еще один.

Вся конструкция просто складывается и закрывается, съемные ножки хранятся на верхней части рамы.

Необходимые инструменты:

Дрель с крестообразной головкой, различного размера сверла для предварительного сверления отверстий, дисковая пила, рулетка, хомуты, уровень.

Источник фото www.instructables.com/id/Wall-Mounted-Folding-Workbench/?ALLSTEPS

Верстак складной универсальный

Верстак складной универсальный

Замечательно иметь свой большой профессиональный верстак, но для обычного гаража или небольшой домашней мастерской чаще всего это просто нереально. Как вариант, самостоятельно изготовить верстак складной универсальный, такой, как видите на фотографии. Многофункциональная конструкция позволяет экономить свободное пространство и полноценно выполнять почти все виды работ. Основное преимущество такое же, как у стола трансформера, его можно разложить, когда есть необходимость и собрать, когда он не нужен. Ниже представлены общие чертежи и схемы.

Идея заключается в том, чтобы из трехмерной конструкции сделать двухмерную. Естественно, чтобы изготовить такую сложную конструкцию, необходимы точные расчеты. Процесс пошаговой сборки по казан на пошаговых фотографиях ниже. Конечно, есть много нюансов, которые необходимо учитывать, вся система будет нормально работать, если правильно отрегулировать все перемычки и рычаги. Под галереей указана ссылка на источник, где вы можете узнать более детальную информацию.

Источник фото www.instructables.com/id/Folding-Workbench-and-Bench-Top-Power-Tool-Organiz/?ALLSTEPS

Складной верстак переносной

Складной верстак переносной

Здесь представлен портативный, переносной складной верстак, с достаточно большой рабочей поверхностью, но в то же время достаточно компактный, чтобы его можно перевести на легковом автомобиле. Его можно использовать для фрезера, настольной пилы, то есть он достаточно крепкий, чтобы выдержать усилия веса тела к обрабатываемой детали.

Состоит из складных козлов, нижнего стеллажа и двух листов рабочей поверхности. На пошаговых фото показан процесс изготовления и сборки конструкции.

Источник фото www.instructables.com/id/Multi-Functional-Portable-Workbench/?ALLSTEPS

Верстак с дополнительным столом

Верстак с дополнительным столом

Интересный вариант столярного верстака. За счет дополнительного стола вы вдвое можете увеличить рабочую поверхность. Меньший стол оборудован колесиками, что позволяет при необходимости выдвигать его, а также легко убирается, если в нем нет надобности. Посмотрите на фото интересное решение для колес, которые можно просто убрать в середину. Также они оборудованы специальными стопорами. В общем на пошаговых фото мастер класса процесс отображен довольно подробно, так что понять не сложно, более подробные нюансы можете узнать на сайте источнике, ссылка под галереей.

Источник фото www.instructables.com/id/2×4-Work-Bench-With-Nested-Rolling-Assembly-Table/?ALLSTEPS

Складной стол для фрезера

Складной стол для фрезера

Во многих случаях фрезер, вещь незаменимая. Но есть ли смысл покупать целый верстак, если вы будете пользоваться им раз в пол года. Естественно, лучше сделать складной стол для фрезера своими руками и устанавливать его по мере необходимости. Вы можете использовать любой вид поверхности или сделать простую поверхность с прорезью. В данном случае использовалась фанера и закаленный оргалит. Основная задача – правильно установить фрезер, как к решению этого вопроса подошел автор, смотрите на пошаговых фотографиях. Снизу не забудьте сделать дополнительную выборку для кожуха пылеуловителя, на этом верстаке установлен вакуумный шланг для отсоса пыли и стружек. Для чего было вырезано два треугольника с боков и один сверху. Затем необходимо измерить диаметр шланга и вырезать отверстие, который будет точно соответствовать размерам. В завершении основания крепления шланга надо посадить на клей. Возможно, получившийся верстак еще можно доработать в эстетическом плане и добавить немного веса к ножкам для прочности

Источник фото www.instructables.com/id/Work-Bench-Router-Table/?ALLSTEPS

Раскладной верстак для торцовой пилы

Раскладной верстак для торцовой пилы

Не все модели торцовочных пил имеют достаточно большие боковые опоры, поэтому длинные заготовки провисают, что конечно мешает качественной работе. Хуже того, нарушаются меры безопасности, ведь стол может просто опрокинутся. Поэтому боковые поддерживающие опоры должны быть достаточной длины, что не очень удобно. Лучший выход, это сделать раскладной верстак для торцовочной пилы, то есть сделать по бокам столы-расширения с упорами. Варианты могут быть разные, в данном случае автор предлагает изготовить компактный верстак, с боковыми откидными столами на плоских опорах. Это более целесообразно, чем использовать ножки, нагрузка на столы незначительная, поэтому такой вариант более удобный.

novamett.ru

Верстак своими руками – изучим матчасть и разберем, как сделать + Видео

Каждый уважающий себя хозяин мечтает о своей мастерской, чтобы там был полный набор инструментов или хотя бы арсенал самых простых и самых нужных, а главное, чтобы имелось образцовое рабочее место. Можно всё купить в магазине. Но собрать универсальный верстак своими руками тоже по силам!

Мебель в мастерской – история вопроса

Издавна мастеровой народ стремился обустроить своё рабочее пространство. Помещения, предназначенные для того или иного производства, ремонта, занятия ремеслом, заполняли всевозможные ящички, полочки, стеллажи и прочее. Безусловно, изначально материалом для их изготовления служило дерево, да и могло ли быть иначе – это было и дешевле, и практичнее, и главное – долгое время других вариантов-то и не было. А потому и первые рабочие столы, названные со временем верстаками, тоже были деревянными.

Но время шло, само производства металла и изделий из него упрощалось и удешевлялось. А потому появление многих инструментов и предметов рабочей мебели, к которым предъявляются требования повышенной прочности, надежности и долговечности, изготовленным из металла или с металлическими элементами, было, как само собой разумеющееся.

Сегодня уже сложно представить себе и небольшую мастерскую, и крупное производство не только без металлических станков, всевозможных монтажных и вспомогательных агрегатов, но и без металлических шкафов и полок для инструментов, тех же верстаков различной направленности. Более того, со временем металлическая мебель перестала быть только лишь рабочей, а достаточно уверенно заняла своё место в офисах, больницах, торговых центрах, ресторанах и даже квартирах. Но это вовсе не значит, что деревянная предшественница совсем сдала свои позиции, просто произошло четкое распределение обязанностей.

Деревянные и металлические верстаки – что для чего?

За годы своего существования рабочие столы для мастерового люда четко распределились на несколько видов, в зависимости от рода деятельности своих владельцев, и обзавелись своими конкретными признаками. Вот например, плотницкий верстак, сразу сообщая, представителю какой рабочей специальности он принадлежит, претендует на то, чтобы именоваться одним из самых длинных рабочих столов. Его габариты: длина – 6 метров, ширина – 1 метр. Преимущественно это деревянный верстак, а в торце оборудован специальным упором с треугольным вырезом для закрепления обрабатываемых досок или заготовок каких-либо деталей.

Рабочее место еще одного специалиста по дереву, именуемого столяром, тоже производится из древесины. У столярного верстака принято различать две части: подверстачье и крышку – так называемую верстачную доску. Именно последняя и создаст верстаку габариты: длина – не менее 1,2 м, но и не более 2 метров, ширина – до 1 м, оптимальной называют 70-80 см. Высота верстака – около 80-90 см, хотя именно этот показатель, безусловно, индивидуален, потому столярные версии с возможностью корректировки уровня столешницы чрезвычайно удобны.

Для изготовления столярных подверстачья и крышки используют разное по качеству дерево: для основы вполне сойдут мягкие породы, например, сосна, а вот для рабочей части – столешницы, которой в определенной степени и придется нести на себе всю полноту ответственности за качество работ, необходимы исключительно твёрдые породы: бук, дуб, граб. Как вы, наверное, догадываетесь, это связано с тем, как разная древесина реагирует на внешние воздействия, еще и с применением силы, и, соответственно, насколько изготовленные из неё части будут долговечны.

Положен свой рабочий стол и слесарю. Как несложно догадаться, именуется он слесарным верстаком и преимущественно изготавливается из металла, либо верхнюю плоскость деревянной столешницы оббивают полуторамиллиметровым листовым железом. Чем более мощные планируются работы, тем мощнее нужна столешница. Правда, в некоторых случаях верхним покрытием рабочей зоны становится фанера, листовой текстолит или даже линолеум – это для тонких или лекальных задач. Габариты слесарного рабочего стола практически совпадают с предшественником.

И столярный, и слесарный верстаки оснащаются с фронтальной и с боковой сторон тисками соответствующей направленности: для работы с деревом или металлом. У первого из них еще имеются отверстия, расположенные в передней части столешницы через каждые 15 см, для крепления дополнительных инструментов. Вдоль всей задней части есть прямоугольная впадина для хранения мелкого инструмента. У второго, слесарного стола таких отверстий и впадин нет, зато имеются специальные борта с трёх сторон: задней и боковых. Также приняты обустройства тумб и полок для хранения материала и инструментов.

Рабочий стол в мастерской – какие возможны варианты?

Современные рабочие столы для мастерских и производств, а также для бытового использования по-прежнему изготавливаются и из дерева, и из металла в зависимости от направленности работы. Однако есть и универсальные версии, совмещающие в себе общие признаки. К тому же, сегодня чрезвычайно велик и выбор различных модификаций, отличающихся размерами, речь в большей степени о длине столешницы. Каждый сможет найти тот вариант, который нужен.

Сейчас разные модели верстаков различаются возможностями удобного хранения мелких материалов и орудий труда сразу же на месте работы, т.е. на полках и в шкафах под столешницей, рядом или над ней.