Деревянный верстак в гараж своими руками — просто и доступно

19.03.2020 Бендер Родригес Самоделки

Владельцы гаражей нередко задействуют это помещение не только по прямому назначению, но и в качестве мастерской. Для работы с различными материалами либо ремонта узлов автомобиля обычный стол не подходит. Оптимальным вариантом в гараж для этих целей является верстак, а на том, как сделать его из дерева своими руками, на размерах и чертежах, остановимся детальнее в пошаговой инструкции с фото-примерами рабочего процесса.

Назначение и виды верстаков

На верстак возлагается одновременно несколько функций:

- Рабочая поверхность стола задействуется для выполнения тех или иных процедур с деревом, металлом или другими материалами.

- Наличие шкафов и ящиков позволяет хранить инструменты, крепежные элементы.

- Верстак слесарного типа отлично подходит для заточки и шлифовки изделий из металла больших размеров.

Верстаки разделяют на:

- столярные;

- слесарные.

Основное отличие между ними заключается в материалах, применяемых при изготовлении и работах, которые предполагается выполнять на таком столе.

В качестве основы столярного верстака используется деревянный либо металлический каркас, который может иметь прямую или угловую форму. Столешница делается исключительно из дерева.

Слесарный верстак является универсальным столом с металлической столешницей. Такой стол пригоден для работы с деревом и металлом. На нем можно производить разные виды работ, такие как заточка, шлифовка, резка и т. п.

Особенности конструкции

Поскольку большинство гаражей имеют ограниченное пространство, конструкцию верстака важно правильно выбрать. Основное, чему нужно уделить внимание – компактность и функциональность. Если из стандартных размеров гаража отнять размеры машины, то свободного пространства остается не слишком много. Поэтому его нужно использовать как можно рациональнее.

Независимо от конструкции рассматриваемого изделия, она должна иметь:

- рабочую поверхность;

- силовой каркас;

- ящики и полки для хранения всего необходимого;

- щит для расположения часто используемых инструментов.

Какой материал выбрать

Материал верстака определяется назначением приспособления. Если стол нужен для простой работы, на него не будут возлагаться большие нагрузки, то дерево вполне сгодится. Для изготовления верстака подойдет брус 50*100 мм, из которого собирают каркас, скрепляя его болтами либо саморезами. Чтобы конструкция была крепче, используют распорки из дерева между ножками сверху и снизу. Нижние распорки монтируют на уровне 15 см от пола.

Для столешницы лучше использовать строганную доску твердых пород деревьев, например, дуб. За неимением такового подойдет влагостойкая фанера. Ее толщина должна быть не менее 40 мм.

Несмотря на простоту изготовления верстака из дерева, он все же имеет некоторые недостатки:

- не рассчитан на большие нагрузки;

- проблематично установить несколько инструментов, например, сверлильный станок, тиски и пр.;

- недолговечность материала;

- дерево впитывает масло и прочие средства, в нем застревают металлические стружки;

- есть опасность возгорания.

Металлический верстак лишен перечисленных минусов. Такой стол обладает:

- высокой надежностью;

- небольшими размерами;

- устойчивостью;

- возможностью надежного крепления инструментов;

- простотой в уходе;

- безопасностью в случае пожара.

Однако по финансовым и временным затратам такой стол уступает конструкции из дерева.

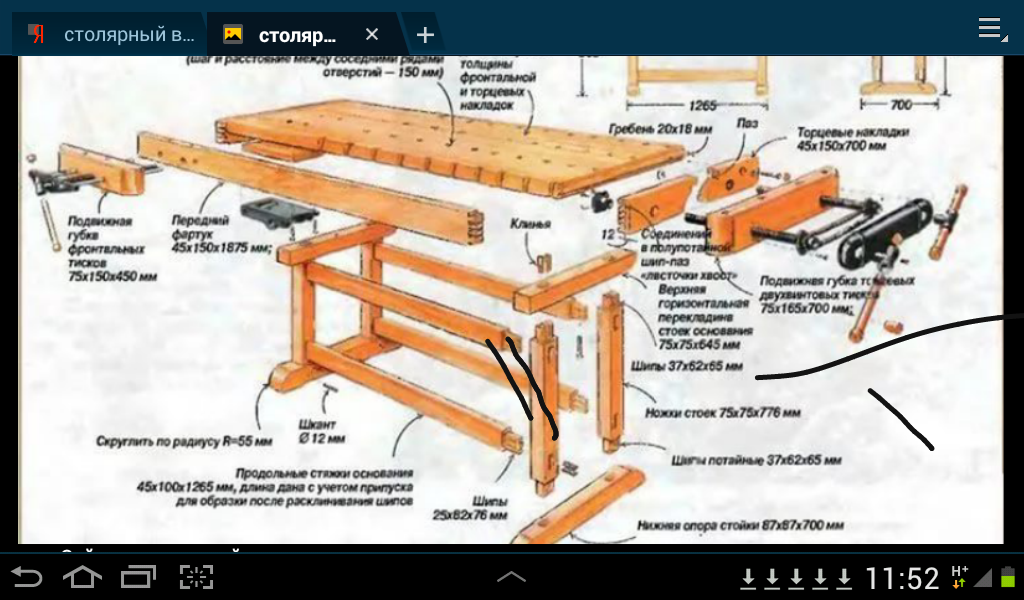

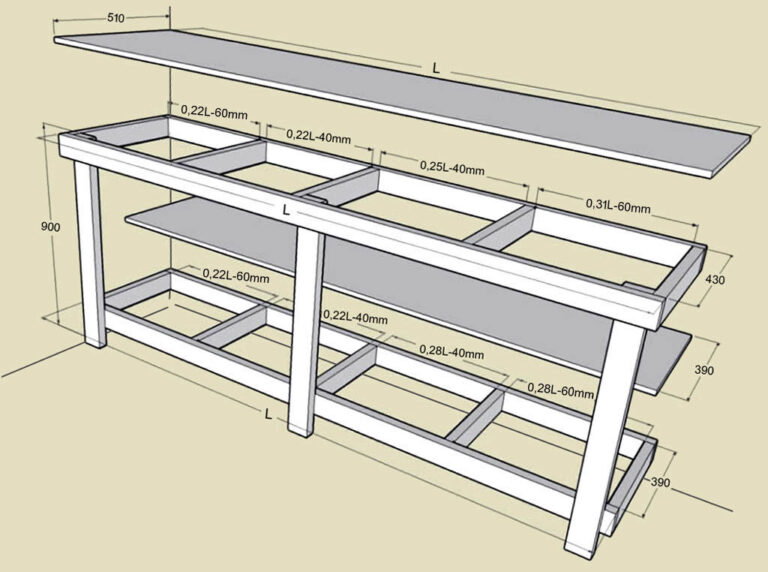

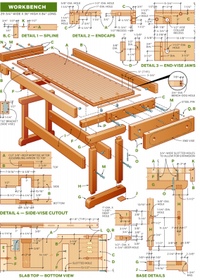

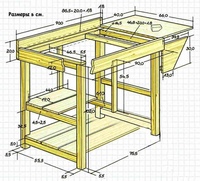

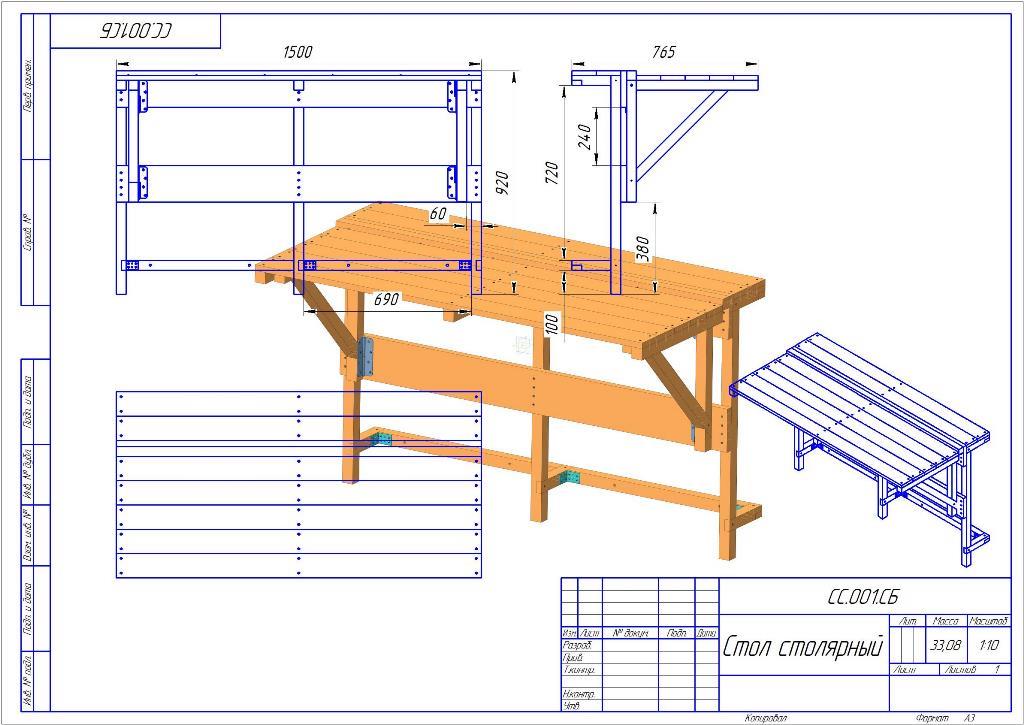

Чертежи и размеры верстаков

Верстак можно собрать любого размера, но для удобства работы лучше придерживаться оптимальных размеров. Поэтому для начала нужно подготовить чертежи и схемы, где будут отображены все точные параметры стола.

К основным показателям относятся:

- длина. Параметр определяется тем, какие работы будут производиться на столе, а также свободным местом в помещении. В среднем длину выбирают около 2 м;

- ширина. Верстак устанавливается, как правило, вдоль стены, при этом должна быть предусмотрена возможность достать до инструментов, расположенных на полке либо в тумбочке.

Ширину рекомендуется делать не более 60 см при расположении верстака рядом со стеной;

Ширину рекомендуется делать не более 60 см при расположении верстака рядом со стеной; - высота. Этот параметр зависит от роста человека. Стандартное значение — 0,8-1 м.

Место расположения

Выбирая место под верстак в гаражном помещении, нужно учитывать несколько моментов:

- стол следует располагать в месте с наилучшим освещением и свободным доступом к розеткам;

- рабочий стол должен стоять так, чтобы не создавать помеху при въезде автомобиля в гараж и открывании двери;

- располагать верстак нужно таким образом, чтобы не приходилось выгонять машину при выполнении тех или иных работ.

Как сделать верстак своими руками

Верстаки бывают разных конструкций. Поэтому рассмотрим несколько вариантов такого стола и этапы его изготовления.

Из дерева

Для начала нужно подготовить инструменты и материалы:

- ножовка по дереву;

- шуруповерт;

- угольник;

- уровень;

- крепеж;

- ключи;

- брус 100*100 мм;

- доска 30-40 мм;

- фанера 30 мм.

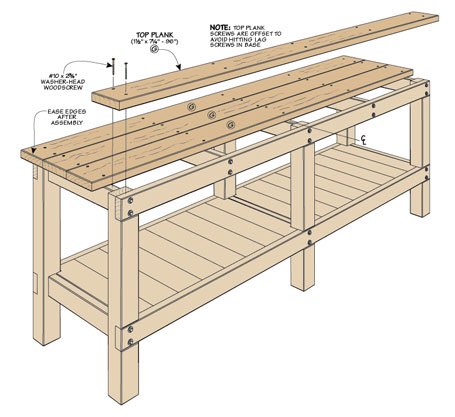

Пошаговое руководство:

- Согласно чертежу нарезают доски для изготовления нижней рамы, которая будет использоваться под инструменты. Соединяют пиломатериал между собой при помощи саморезов либо металлических уголков.

- Аналогичным образом собирают верхнюю раму.

- Из бруса нарезают опорные ноги и фиксируют их к каркасу стола посредством болтового соединения. Для этого в раме предварительно сверлят отверстия. В зависимости от размеров верстака, количество ног может быть от 6 до 8.

- Чтобы конструкция стала жесткой, в нижней части стола делают полку. Она может крепиться как к нижней раме, так и на дополнительные планки, которые фиксируют в нижней части каждой ножки. В качестве материала для полки можно использовать ДСП либо фанеру.

- Завершив сборку каркаса, приступают к столешнице. Лучше всего сделать ее из досок 50 мм. Доски нарезают в размер и закрепляют саморезами к каркасу.

Чтобы увеличить систему хранения, к задней части верстака можно закрепить щит из ОСБ либо металла. Для этого в ножках сверлят отверстия и крепят к ним выбранный материал на саморезы или болты. К щиту фиксируют крючки любого вида, на которые навешивают инструмент.

Для этого в ножках сверлят отверстия и крепят к ним выбранный материал на саморезы или болты. К щиту фиксируют крючки любого вида, на которые навешивают инструмент.

С металлическим каркасом

Благодаря железному каркасу, такой верстак будет прочным и надежным. Из материалов нам понадобятся:

- профильная труба 50*50 мм;

- уголок 40*40 мм;

- лист металла 2 мм;

- фанера;

- саморезы;

- краска.

Инструменты:

- болгарка;

- сварочный аппарат;

- дрель;

- рулетка;

- ножовка по дереву;

- электролобзик;

- кисть;

- наждачка;

- линейка;

- уровень.

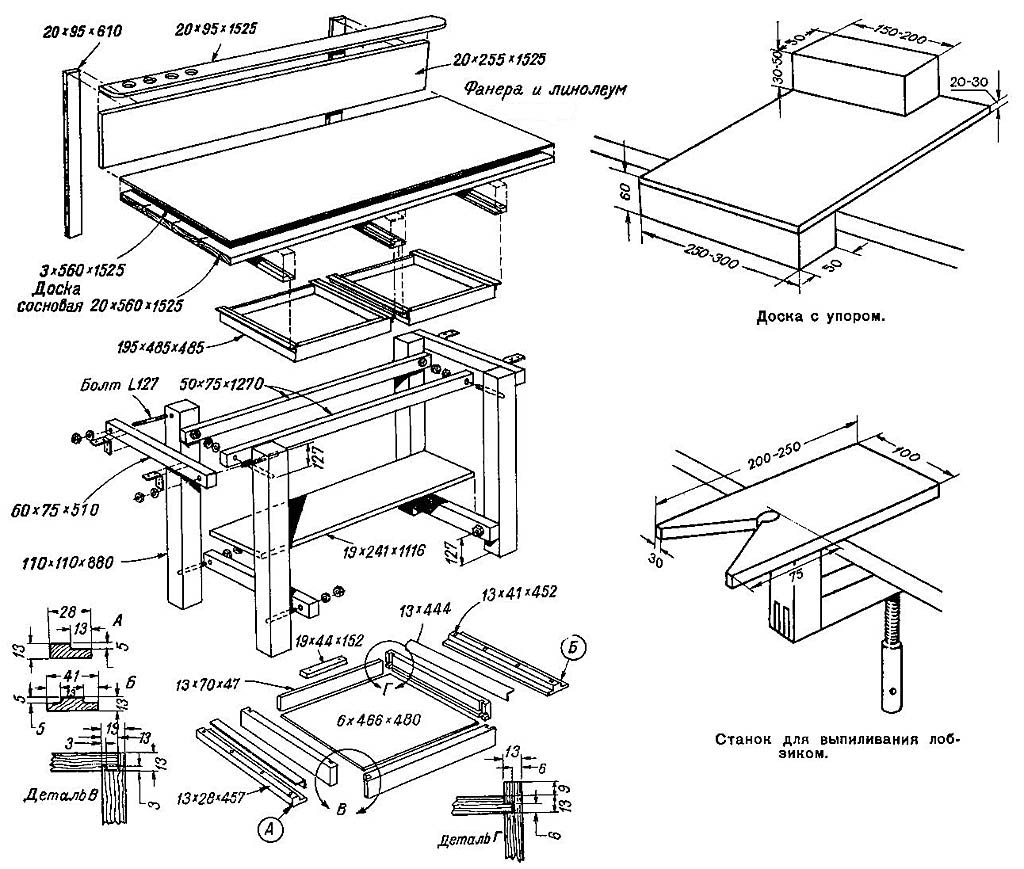

Для конструирования верстака за основу взят такой чертеж.

Разберемся, как сварить металлический каркас рабочего стола:

- Согласно чертежу из профильной трубы нарезаем заготовки и свариваем их при помощи сварочного аппарата. Таким образом, получим основу верстака.

- Сварные швы хорошо зачищаем болгаркой.

- К задней части конструкции привариваем уголки, которые будут служить основанием для крепления панели под инструменты.

- Привариваем дополнительные элементы из профтрубы для усиления каркаса.

- Для размещения и фиксации столешницы из дерева собираем раму из уголка.

- Все места соединений усиливаем железными пластинами.

- По углам привариваем металлические распорки. Поскольку на стол будут возлагаться ударные нагрузки, вибрации, поэтому заранее стоит учесть эти нюансы.

- Чтобы в столе было удобно хранить небольшой инструмент, крепеж и пр., изготавливаем фанерные ящики.

- По бокам ящиков крепим направляющие для мебели.

- Под каждый ящик в столе делаем салазки, что позволит с легкостью открывать и закрывать их.

- Каркас изделия обезжириваем и покрываем краской.

- Для столешницы используем доску 50 мм соответствующей длины. Если досок нужной размерности найти не удалось, их можно расположить поперек стола. Укладываем пиломатериал в каркас из уголков.

- На деревянную столешницу будет возлагаться часть нагрузки во время работы.

- Шлифуем деревянную поверхность болгаркой с насадкой под наждачку.

- Стол можно оставить в таком виде либо зашить листом металла. Во втором случае доски нужно обработать антисептиком.

- По размерам столешницы вырезаем лист металла.

- Железо покрываем специальным средством от коррозии, даем высохнуть, после чего укладываем металл поверх дерева.

- На переднюю стенку каждого ящика крепим ручки.

- На готовую рабочую поверхность можно закрепить наждак либо тиски.

- Если же столешница останется деревянной, в досках лучше предусмотреть отверстия, в которые будут загоняться клинья в качестве упоров при обработке пиломатериала.

- В открытой части верстака можно установить полки для хранения инструмента.

- Для создания панели под инструменты из листа фанеры вырезаем кусок подходящего размера и покрываем антисептиком.

- Посредством болтов и гаек закрепляем фанеру к каркасу верстака, в результате чего получаем удобную панель, на которой можно расположить часто используемый инструмент.

- В фанеру можно вкрутить саморезы либо использовать подходящие крючки для удержания инструмента.

- Готовый верстак имеет такой вид.

Верстак в гаражных условиях является незаменимым приспособлением. На нем можно заниматься обработкой дерева, металла, собирать какие-либо конструкции, варить. Наиболее простые варианты верстаков из дерева в гараж рассмотрены в статье, а как сделать такое изделие своими руками, подробно изложено с чертежами и размерами на фото-примерах с пошаговыми инструкциями.

Автор: Vladimir

Источник: mainavi.ru

Как сделать столярный верстак (слесарный, складной) своими руками — чертежи, размеры

Хороший верстак в гараже позволяет сделать различные виды работ по металлу и дереву за короткий промежуток времени. Здесь хранятся различные инструменты и мелкие детали. Простым языком, он представляет собой специальный стол, на котором можно делать токарные и слесарные изделия.

Помимо столешницы, здесь могут присутствовать многослойные конструкции полок и подвесных емкостей для хранения гвоздей, шурупов и гаек.

Сделать универсальный верстак достаточно просто. Главное в этом деле, подготовить проект и подробные чертежи будущего изделия. В процессе создания необходимо соблюдать очередность каждого действия.

Самостоятельное изготовление подобного сооружения позволит сэкономить приличную сумму. Помимо этого, индивидуальный проект помогает сделать конструкцию исходя из параметров вашего помещения.

Существует несколько видов верстака. Каждый из них имеет некоторые характерные особенности. В свою очередь они делятся на:

Слесарный. Он предназначается для работ по металлу. Столешница такого изделия сделана из высокопрочного металлического сплава. Это необходимо для безопасности. В процессе работы по железу могут присутствовать искры.

Помимо этого, использование смазочных материалов может оставить следы на деревянной поверхности. Железное основание не требует особого ухода.

Столярный. Его поверхность оформлена из деревянного массива. Столярный верстак используют для работы по дереву. Эти изделия не обладают высокой прочностью и многофункциональностью в отличие от слесарного.

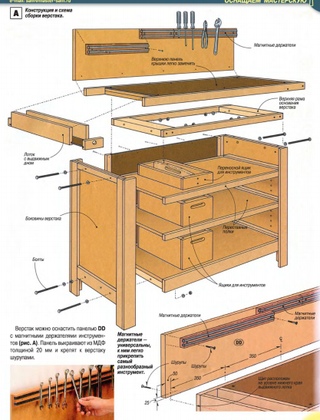

Универсальный стол имеет в своей конструкции металлическую и деревянную столешницу. На чертеже верстака изображено устройство столярной рабочей зоны.

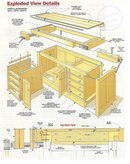

Если изделие изготовляется самостоятельно, то здесь важно продумать каждую мелочь. Дополнительные полки и вместительные подвесные емкости помогут рационально использовать данное изделие. Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов.

Самодельный стол может иметь как металлическую, так и деревянную систему хранения. Дополнительный металлический щит позволяет хранить здесь мелкий подвесной инструмент. Теперь ножовки и молотки будут располагаться в одном месте.

Предлагаем вашему вниманию подробную инструкцию как сделать верстак.

Изготовление столярного стола проходит в несколько этапов. Первым делом, необходимо подготовить все инструменты и материалы.

Для этого понадобятся:

- ножовка;

- шуруповёрт или набор отверток разного диаметра;

- столярный угольник;

- болты;

- гайки;

- саморезы;

- подробный чертеж изделия;

- гаечный ключ.

Из материалов необходимо подготовить:

- бруски для опоры. Размер каждого элемента должен составлять 110 х 110 мм. В процессе выбора, необходимо уделить особое внимание состоянию древесины. Здесь не должны присутствовать трещины и сучки;

- листы фанеры толщиной 30 мм;

- доски для каркаса.

Когда все необходимые предметы подготовлены, можно переходить к рабочему процессу. Он включает в себя следующие этапы:

Первоначальным действием будет сооружение нижней рамы, в которой будут располагаться инструменты и слесарный станок.

Для этого доски отпиливают до нужного уровня. Далее их соединяют между собой при помощи саморезов. В итоге должна получиться прямоугольная форма.

Посередине устанавливают распорную планку. В дальнейшем она сократит сопротивление готового изделия в ходе рабочего процесса понадобится небольшая деревянная доска.

Опорные ножки стола фиксируют при помощи болтов. Для этого в плоскости рамы делают сквозные отверстия. Для надежности рекомендуется сделать от 6 до 8 ножек по всему периметру.

Для придания жесткости изделию необходимо сделать нижнюю полку. В нижней части каждой ножки отмечают по 25 см. Далее здесь крепят длинные деревянные планки. В дальнейшем на их поверхности зафиксируют ДСП панель. Она будет выступать в качестве основания.

Когда основная часть каркаса выполнена приступают к установке верхней столешницы. Здесь понадобится ножовка. Она удаляет лишние части доски.

Защитить поверхность деревянной столешницы поможет оргалит. Это прочный материал, который предназначен для рабочей зоны.

Увеличить систему хранения, можно при помощи дополнительного металлического щита, который крепят к задней части столярного стола. В опорных досках делают сквозные отверстия. После этого болтами фиксируют металлическое основание. На фото верстака своими руками, запечатлена очередность каждого действия.

Столярный верстак своими руками: чертежи, размеры, фото

Гараж является многофункциональным помещением, в котором ставят автомобиль для ремонта или хранения, конструируют различные механизмы своими руками. Для проведения многих работ требуется слесарный стол. Он представлен достаточно простой и надежной конструкцией. Есть возможность собрать верстак своими руками, за счет чего снижается стоимость конструкции. Рассмотрим подробнее то, как сделать слесарный верстак своими руками, какими особенностями обладает подобная конструкция и многие другие моменты.

Рассмотрим подробнее то, как сделать слесарный верстак своими руками, какими особенностями обладает подобная конструкция и многие другие моменты.

Виды верстаков

Верстак создается для того, чтобы можно было выполнить изготовление или сборку различных механизмов. Существует достаточно большое количество различных видов верстаков, каждый обладает своими определенными особенностями.

Для начала отметим, что выделяют две разновидности верстака:

- слесарный;

- столярный.

Столярный представлен металлическим или деревянным каркасам, а при изготовлении столешницы применяется дерево. Универсальным вариантом исполнения принято считать слесарный верстак. При изготовлении столешницы в этом случае применяется металл, который может выдерживать разнообразные действия: точение, резание, пиление, шлифовка и другие. Металлический верстак можно изготовить своими руками при применении самых различных подручных материалов.

Деревянный верстак характеризуется относительно небольшим сроком службы и устойчивостью к оказываемой нагрузке.

Подобный верстак в гараж своими руками собрать достаточно просто, но применяемые материалы подвержены воздействию окружающей среды, к примеру, высокой влажности или перепадам температуры. Сделать верстак из дерева можно довольно быстро, схемы скачиваются в интернете.

Верстак слесарный металлический можно назвать идеальным выбором для гаража, так как высокая жесткость и прочность металла увеличивает срок его службы. Кроме этого отметим, что универсальный верстак своими руками можно изготовить в различном виде: откидной, с тумбами и полками. Конструкция во многом определяет эксплуатационные качества устройства.

Раздвижной верстак

Особенности конструкции верстака

Многие специалисты сравнивают рабочий верстак с письменным столом, так как обе конструкции предназначены для проведения самых различных работ. Самодельный верстак может быть представлен самой различной конструкцией. Чертежи определяют наличие следующих элементов:

- Большая часть нагрузки передается на несущую конструкцию, представленная сочетанием рамы с ножками.

Изготавливается она в большинстве случаев из металла.

Изготавливается она в большинстве случаев из металла. - Столешница верстака представлена массивным материалом с большой толщиной, за счет чего поверхность может выдержать сильные удары молотком. При изготовлении применяется сталь или дерево большой толщины.

- Тумба. В гараже хранятся самые различные вещи. Конструкция верстака предусматривает наличие тумбочки, которые размещены по сторонам. Они могут быть представлены полками или ящиками. Хранится в них могут запчасти и инструменты.

- Дополнительная полка. Размеры верстака могут быть самыми различными. Как правило, в нижней части располагают полку, на которой можно хранить различные детали и механизмы больших размеров.

Конструкция настенного верстака

Высота слесарного верстака выбирается с учетом роста мастера и того, какие именно работы будут проводится. Кроме этого, не стоит забывать о том, что рабочее место должно хорошо освещаться. Для этого проводится установка стационарной лампы освещения. Лучше всего выбирать конструкцию, которая может менять свое положения, так как во время работы устройство не должно ослеплять или создавать отблески.

Материалы и инструменты

Как ранее было отмечено, при желании можно изготовить верстак своими руками. Верстак может изготавливаться из уголка или из профильной трубы, все зависит от конкретного чертежа.

Необходимые инструменты для выполнения сборки и обработки применяемых материалов:

- Уровень. Для того чтобы проводимые работы были точными, то устройство должно быть расположено горизонтально.

- Обработка металла выполняется стандартной болгаркой. Это инструмент также потребуется для шлифовки поверхности, для чего достаточно провести замену диска.

- Соединение всех элементов проводится при применении сварочного аппарата. Сварочный шов характеризуется высокой жесткостью и надежностью. На сегодняшний день сварка применяется крайне часто, так как многие могут приобрести компактный сварочный аппарат.

- Для измерения могут использоваться рулетка или жесткая линейка. Важно соблюдать все размеры, так как от точности конструкции зависит ее устойчивость и другие эксплуатационные качества.

- Некоторые элементы можно соединять при применении шуруповерта. Для соединений применяются саморезы по металлу.

- В некоторых случаях для создания верстака требуется несколько листов фанеры. Изменить форму можно при применении электрического лобзика.

- Для работы с материалами требуется и дрель. Она позволяет получать требуемые отверстия в металле и дереве.

Требуемые материалы следующие:

- В качестве основного материала применяется уголок из стали. Толщина стенки должна составлять 4 мм, за счет чего конструкция обладает высокой устойчивостью к механическому воздействию.

- Труба квадратная 60 мм на 40 мм. Толщина применяемого металла составляет 2 мм.

- Уголок, который имеет размеры 40 мм на 40 мм.

- Стальная полоса с толщиной 4 мм и требуемым размером для создания столешницы.

- Стальной лист небольшой толщины, который требуется для создания боковых сторон конструкции.

- Деревянные доски для создания стеллажа.

- Фанера, которая применяется при создании ящиков.

- Шурупы для фиксации разъемных элементов.

- Направляющие, высокой прочности для ящиков.

- Краска, которая применяется для защиты дерева и металла.

Функциональный верстак

После нахождения всего необходимого можно приступить к непосредственному проведению работ. Стоит учитывать, что рассматриваемые материалы подходят для создания довольно внушительной по размерам конструкции. За счет больших габаритов на одной стороне слесарного стола можно разместить тиски, на другой инструменты.

Подготовительные работы

Проводимая работа достаточно проста в исполнении. Верстак для гаража своими руками можно изготовить при наличии элементарных слесарных навыков. Подготовительные работы следующие:

- Проводится закупка всех требующихся материалов.

- Металлические элементы очищаются от ржавчины. Следует учитывать, что во многих случаях сварочные работы по ржавому металлу не допустимо.

- Для верстака для гаража требуется довольно много свободного пространства.

- Сварочные работы должны проводится при соблюдении техники безопасности.

Сделать стол для гаража можно в течении дня при наличии всего необходимого. Соблюдение некоторых рекомендаций позволяет избежать довольно больше количество проблем.

Сборка верстака для гаража своими руками

Стол в гараж можно изготовить своими руками при соблюдении основных рекомендаций. Весь процесс можно разделить всего на несколько шагов:

- Проводится раскройка имеющегося материала. Труба и стальной уголок могут применяться для получения несущей конструкции.

Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие.

Гаражный верстак с металлическим каркасом может выдерживать существенное воздействие. - Для того чтобы рабочий стол слесаря обладал требуемыми размерами нужно проводить изменение размеров согласно чертежам.

- Начать работы можно с изготовления силового каркаса. Для начала проводится создание несущего элемента, который сверху устанавливается еще один несущий элемент, на который фиксируют стальной лист. Сварить верстак можно самостоятельно при применении сварочного препарата.

- Несущий элемент дополнительно армируется стальными трубами. Они выполняют роль ребер жесткости.

- Стол для слесарных работ устанавливается на ножках. Этот элемент конструкции также приваривается к основанию. Рекомендуемая длина применяемых элементов составляет около 900 мм. Между ножками проводится приваривание силовых перемычек. Они позволяют существенно увеличить жесткость и устойчивость механизма.

- После создания несущего элемента можно приступить к созданию ящиков, в которых будут храниться инструменты и детали.

Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости.

Стол для гаража своими руками изготавливается под конкретные задачи. Количество ящиков и их размеры могут существенно отличаться. Для создания этого элемента применяется стальная труба. Каркас ящиков усиливается металлическим швеллером, который становится ребрами жесткости. - Следующий шаг заключается в изготовлении несущего каркаса, который подходит для создания столешницы. Каркас должен быть весьма прочным, так как на него придется высокая нагрузка. За счет применения трубы из толстого металла верстак получается прочным и надежным.

- После создания несущей конструкции проводится ее дополнительной укрепление. Для этого проводится приваривание кронштейнов к боковым сторонам. Посредине каждого кронштейна просверливаются отверстия, которые применяются для крепления задней и других стенок.

- Ящики могут иметь стенки из фанеры. За счет этого верстак становится более легким. Крепление боковых сторон проводится при помощи саморезов. Рекомендуется создавать ящики различных размеров, за счет чего существенно расширяется функциональность устройства.

В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями.

В интернете встречаются различные варианты расположения ящиков, наиболее подходящий вариант подбирается в зависимости с предпочтениями. - Со внутренней стороны конструкции создаются отверстия, предназначенные для фиксации направляющих, по которым будут перемещаться ящики.

- В рассматриваемом случае при изготовлении стола применяется доска. Она укладывается на ранее подготовленный каркас, где затем фиксируется. Зачастую поверх деревянных досок укладывается металлическая пластина, предназначенная для защиты дерева от воздействия окружающей среды.

- Все швы следует тщательно зачистить. Для этого может применяться шлифовальная машинка и напильник. При наличии необработанных швов велика вероятность получения травмы. При обработке швов могут обнаружиться проблемы, связанные с появлением трещин и других дефектов.

- Поверхность применяемой древесины должна хорошо быть зашлифованной. За счет этого создается ровная поверхность, которая идеально подходит для размещения стального листа.

Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться.

Деревянные листы должны крепиться надежно, так как в противном случае при оказании нагрузки лист будет ходить или прогибаться. - Крепление металлического листа должно проводится при применении скрытых саморезов. Это связано с тем, что сварочные работы могут стать причиной воспламенения ранее применяемого дерева. Применяемый лист должен быть окрашен с обоих сторон, за счет чего существенно увеличивается срок службы верстака.

Последний этап представлен покрасочными работами. Краска применяется для защит металла и применяемого дерева от воздействия высокой влажности. Если не провести покраску, то верстак не прослужит долго.

В последнее время большой популярностью пользуются схемы, которые позволяют менять высоту расположения определенной части конструкции. Высота верстака в гараже выбирается с учетом того, какие именно работы будут проводиться.

Верстак столярный складной

Стол в мастерскую своими руками можно изготовить самых различных конструкций. Ранее представленная пошаговая инструкция позволяет получить довольно массивную конструкцию, для установки которой потребуется много свободного места. При желании также можно провести создание конструкции, которая будет складываться и раскладываться при необходимости.

При желании также можно провести создание конструкции, которая будет складываться и раскладываться при необходимости.

Раскладной верстак столярный для мастерской характеризуется следующим образом:

- При соединении всех элементов применяются болты и другие разъемные элементы. За счет этого можно быстро разобрать конструкцию. Сварка в данном случае практически не применяется. Применение болтов и шурупов существенно снижает жесткость конструкции. Поэтому складные верстаки применяются при выполнении незначительных работ.

- Как правило, для повышения мобильности верстака применяются легкие материалы. Примером можно назвать различный тонкостенный профиль. Лучше всего выбирать металл, который не реагирует на воздействие повышенной влажности. Именно поэтому верстак прослужит довольно долго.

- Некоторые схемы предусматривают создание подвижных элементов, которые существенно повышают функциональность устройства. Примером назовем случай, когда следует размещать столешницу под определенным углом к несущему элементу.

За счет этого размещается довольно большое количество направляющих.

За счет этого размещается довольно большое количество направляющих.

Эти моменты следует учитывать при создании самодельного раскладного верстака.

В заключение отметим, что покупной верстак имеет достаточно высокую стоимость. Именно поэтому многие решают изготовить конструкцию своими руками. Конечно, для этого понадобится металл и другие элементы, которые можно только приобрести.

верстак нужная вещь в хозяйстве

Когда затевается серьезный ремонт в домовладении, необходимо, чтобы все было под рукой в любой момент, что позволит с максимальной пользой использовать время. Для этого важно правильно организовать рабочее место домашнего мастера, если он привык все делать своими руками. Во время ремонта или строительства значительное место занимают работы по дереву.

Для большинства мужчин, гараж является и «домом» для автомобиля, и кладовкой и мастерской одновременно.

Преимущества создания верстака своими руками

Не каждый хозяин считает, что верстак постоянно нужен в хозяйстве: он нужен только на время ремонта или реконструкции здания, поэтому предпочитает взять его напрокат. Но такое мнение ошибочно, особенно, если он является собственником домовладения, стоящего на земле. Появившийся в хозяйстве столярный верстак станет настоящим подспорьем для него. Смастерив такую конструкцию, хозяин получает целый ряд преимуществ, по сравнению с использованием верстака, взятого напрокат или купленного в строительном супермаркете.

- Он сэкономит значительную сумму денег, которую сможет использовать для дальнейшего благоустройства дома.

- Приобретет дополнительный опыт хозяйствования и практические навыки.

- Получит в свое распоряжение удобный рабочий стол, пригодный для обработки деталей из дерева и металла.

- Если хозяин изготовит верстак своими руками, сможет пользоваться им в любое время.

Стало быть, в одном помещении (хорошо, если имеется подвал) необходимо разместить стеллажи и рабочее место.

Виды столов

Известны различные виды верстаков, которые имеют различное предназначение.

- Столярный верстак для изготовления деревянных деталей. На нем удобно обрабатывать небольшие деревянные изделия, но не предназначен для первичной обработки древесины. Для него понадобится столешница трехметровой длины шириной в один метр. Детали на нем закрепляются деревянными горизонтальными и вертикальными зажимами.

- Плотницкое приспособление значительно больше по всем параметрам и тяжелее. На нем обрабатывают стволы деревьев, нарезаются доски, брус и другие заготовки из дерева.

- Универсальный стол позволяет работать с деревом и с металлом; его столешница укрепляется металлической лентой и имеет деревянные и металлические зажимы.

Стол для проведения слесарных работ и обслуживания автомобиля есть практически в каждом гараже.

Существует и другое определение видов конструкций по возможному месту расположения.

- Мобильный (переносной). Используют для выполнения мелких работ с деталями небольших размеров. Он удобный, достаточно легкий. Его можно без особого труда переместить с одного места на другое. Укомплектовывается столярный стол тисками малого или среднего размера, что позволяет его использовать для мелких слесарных работ.

- Сборный на соединениях с использованием болтов. Это своеобразный трансформер: в любой момент его можно дополнить специальным оборудованием и внести необходимые изменения, в зависимости от решаемых задач.

И как правило – он самодельный, то есть, изготовлен с учетом особенностей конкретного помещения.

Какой вид конструкции выберет домашний мастер, напрямую зависит от того, какие цели и задачи он ставит:

- рабочий стол нужен для обработки небольших деталей и изготовления мелких изделий только на период проведения ремонтных и строительных работ;

- хозяин будет им постоянно пользоваться и работать с небольшими объемами деталей из дерева;

- верстак понадобится, чтобы проводить первичную обработку древесины, превращая ее в доски, брус на постоянной основе;

- предполагается использовать стол для периодической обработки небольших деревянных и металлических деталей.

Форма и размеры определяются конфигурацией помещения.

Опытные домашние мастера утверждают, что смастерить изделие можно даже начинающему хозяину, не имеющему навыков обращения со слесарными инструментами.

Рабочий верстак для гаража часто сравнивают с письменным столом, потому что он обеспечивает удобство проведения разнообразных работ и дает возможность все необходимые инструменты держать под рукой.

Выбор материала

Чтобы сделать верстак своими руками, мастеру нужно дерево и металл. Если предполагается изготовить небольшой стол, то для него будет подходящей деревянная основа. Для столешницы подойдет ламинированная ДСП, прессованная фанера толщиной не менее 5 – 7 см. Для стационарного стола можно использовать хорошо оструганные доски, плотно подогнанные друг к другу, и частично – металл.

Кроме столешницы, он имеет большое количество полок и ящиков.

А если в распоряжении домашнего мастера есть ненужный письменный стол, то он станет добротной основой. Он удобен еще и тем, что уже имеет несколько ящиков или отделений для хранения инструментов.

Рабочее место автолюбителя должно быть прочным и устойчивым.

Найдет применение в конструкции старая дверь из цельного полотна. Из нее получится прекрасная прочная столешница, которая даже не требует обработки.

Под столом обязательно размещаются тумбы с инструментом и расходными материалами (сверлами, ножовочными полотнами, ветошью и пр. ).

).

Использование имеющихся в хозяйстве подручных материалов для изготовления столярного стола своими руками сэкономит время и деньги домашнего мастера.

Делать из стола монолитную тумбу нерационально, куда-то надо девать ваши ноги во время сидячих работ.

Можно самостоятельно сделать верстак из металла. Он получится прочным, надежным и тяжелым. Но опыт свидетельствует: наиболее приемлемым считается промежуточный вариант, когда каркас и крышка верстака выполняются из дерева, а потом обшиваются листовым металлом.

Однако обе стороны должны представлять собой если не комплекты выдвижных ящиков, то хотя бы набор полочек.

Домашнему мастеру, решившему сделать своими руками верстак, понадобится определенный набор материалов. Что для этого нужно, ему хорошо известно.

Верстак в гараж не должен быть частью стеллажа, стало быть, стена над ним является местом для навесного хранения инструмента.

А для тех, кто еще не имеет достаточного опыта, мы составили перечень всего необходимого для его изготовления:

- уголок металлический;

- полоса из стали и лист оцинкованного железа;

- фанера;

- шурупы;

- анкерные болты;

- труба квадратная;

- деревянные доски;

- саморезы по металлу;

- краска.

И металлический, и деревянный верстак имеют право на жизнь.

Какие инструменты понадобятся

Самостоятельно сделанный небольшой деревянный столярный верстак займет достойное место в домашней мастерской. Чтобы его сделать, не нужно большого количества инструментов.

На стальной лист всегда можно положить кусок фанеры или оргалита, а на деревянную поверхность – лист оцинковки.

Понадобится стандартный набор, который найдется в каждом доме:

- отвертка;

- рулетка;

- болгарка;

- электролобзик или ручная ножовка;

- молоток.

В первую очередь, определяемся с эргономикой рабочего места.

В зависимости от того, какой материал будет использован для столярного верстака, перечень материалов и инструментов может изменяться. Например, чтобы сделать металлический рабочий стол, не обойтись без сварочного аппарата и электродов.

Высота верстака должна быть такой, чтобы не приходилось гнуть спину, и в тоже время, вставать на цыпочки.

Где поставить?

Прежде чем приступать к работе, важно сразу определить, для чего и как часто будет использоваться стол, где будет размещен. Не обойтись и без чертежа. Ответы на эти вопросы определят его размеры, материал и порядок изготовления.

Советуем присмотреться к столешнице у жены на кухне.

Лучшим местом для размещения приспособления можно считать ту часть помещения (гаража или сарая), где есть естественное освещение. Также важно, чтобы рядом с верстаком находились электрические розетки, чтобы подключать электроинструменты и лампу. Лучше всего, если свет будет падать слева или прямо, тогда рабочая поверхность стола будет освещена в течение дня.

Проектируйте габариты вашей рабочей зоны.

Затем определяются параметры будущей конструкции. Несмотря на существующие нормы, касающиеся размеров стола, если мастерить столярный верстак своими руками, домашний мастер будет исходить из целесообразности и фактически имеющегося места, поэтому столешница будет такой, чтобы здесь свободно размещались инструменты и детали, без строгого соблюдения размеров. Ширина обычно составляет 50-60 см; такой размер считается оптимальным, так как позволяет свободно дотянуться до противоположного края столешницы.

Ширина обычно составляет 50-60 см; такой размер считается оптимальным, так как позволяет свободно дотянуться до противоположного края столешницы.

Типичный размер стола по вертикали лежит в диапазоне 850-950 мм.

Еще один важный параметр – высота верстака. Существуют различные способы ее определения, начиная от точных математических расчетов до народного опыта, предлагающего считать оптимальным показателем расстояние от крайней точки согнутой в локте руки до пола. Опытный мастер может сделать ее регулируемой.

В качестве стены для размещения инструментов отлично подойдет перфорированный металлический лист.

После определения основных параметров изделия можно приступать к сборке.

- Сначала закрепляются ножки (четыре опоры из стального уголка, которые соединяются также уголками и закрепляются сваркой сверху и снизу.). В результате получается прямоугольная сварная конструкция.

- После изготовления каркаса приступают к подготовке столешницы. Обрезанные по размеру доски выкладываются на каркас сверху и плотно скрепляются.

С каркасом столешница соединяется при помощи болтов. Рабочая поверхность должна быть обработана: остругана и ошкурена. Низ необходимо закрепить с помощью поперечин или деревянных брусков. Они прикручиваются к каждому из элементов получившегося щита.

С каркасом столешница соединяется при помощи болтов. Рабочая поверхность должна быть обработана: остругана и ошкурена. Низ необходимо закрепить с помощью поперечин или деревянных брусков. Они прикручиваются к каждому из элементов получившегося щита.

После ее закрепления нужно сделать обшивку крышки металлом (лучше, если это будет оцинковка). Металлический лист закрепляется на поверхности столешницы саморезами. Если образуются заусенцы, их необходимо зачистить.

Раскроить заготовки следует до начала сварочных работ.

Основные работы по изготовлению верстака на этом завершаются, но для придания большей жесткости конструкции и прикрепления к полу, можно снизу приварить металлические уголки. По желанию, можно оборудовать ящиками, полками для инструмента.

Все сварные стыки усиливаем уголком или стальной полосой.

Из необходимого оборудования на верстаке обязательно должны найти место тиски. Они навешиваются на лицевую сторону столешницы и используются для крепежа изделий. Если в работе часто бывают крупные детали, есть необходимость установить несколько тисков разных размеров.

Если в работе часто бывают крупные детали, есть необходимость установить несколько тисков разных размеров.

Главное – усилить все 90° соединения.

Под верстаком можно смонтировать полки, где разместить различные приспособления, нужный инструмент или складывать обработанные детали.

Обязательно пропитываем дерево антисептиком и противопожарной пропиткой.

Аккуратно выполненный своими руками, столярный верстак станет удобным приспособлением для работы домашнего мастера.

Данная конструкция близка к идеалу гаражного верстака, изготовленного своими руками.

ВИДЕО: верстак своими руками.

Создания верстака своими руками: 50 фото-идей

Столярный верстак своими руками чертежи

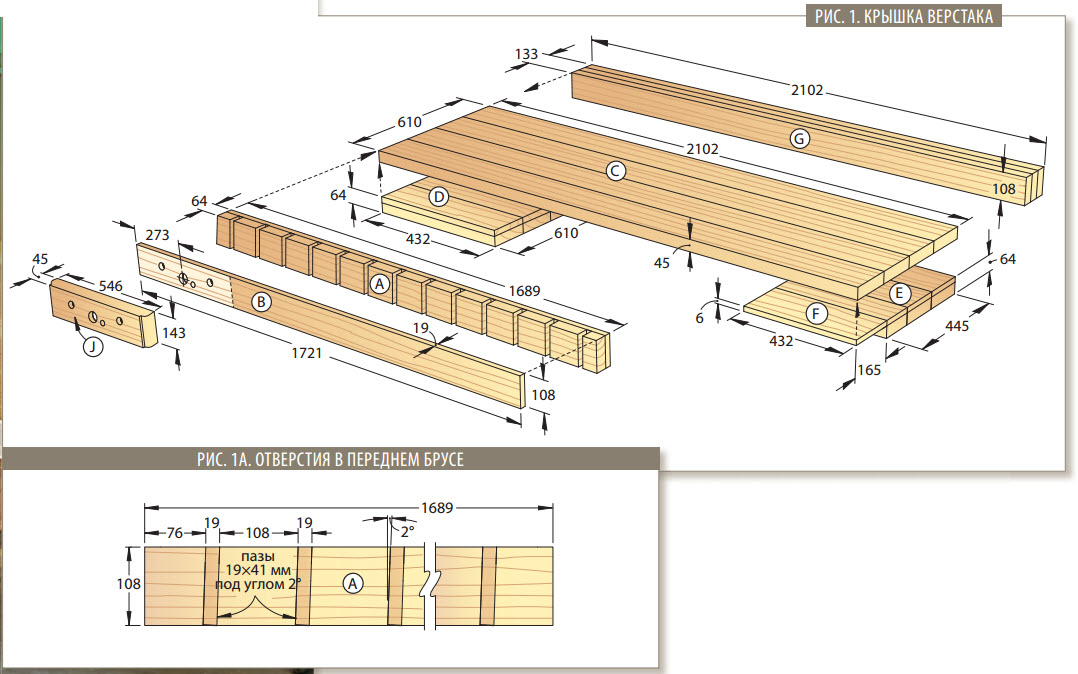

Столярный верстак своими руками, чертежи конструкции, на которой удобно заниматься обработкой деревянных деталей (досок, брусков).

Рабочее место столяра представляет собой надежный и удобный для работы верстак, модель которого, подробно рассмотрим в представленном материале.

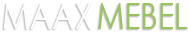

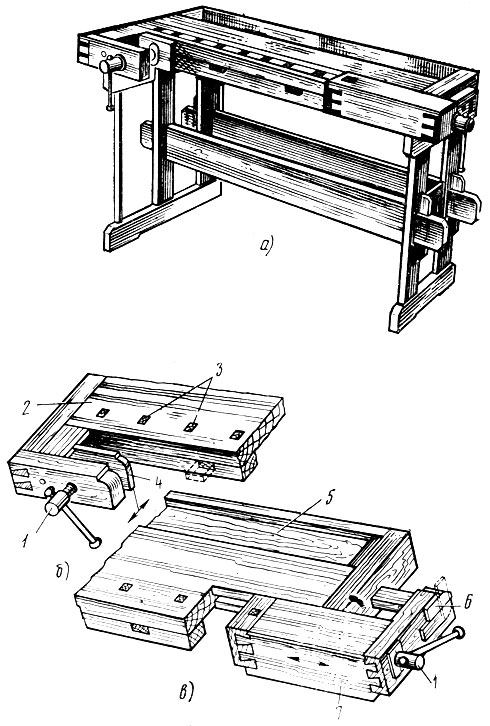

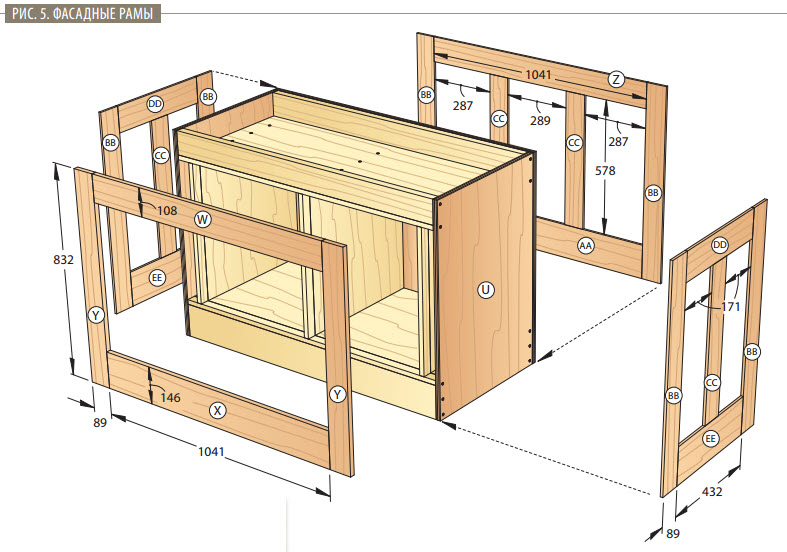

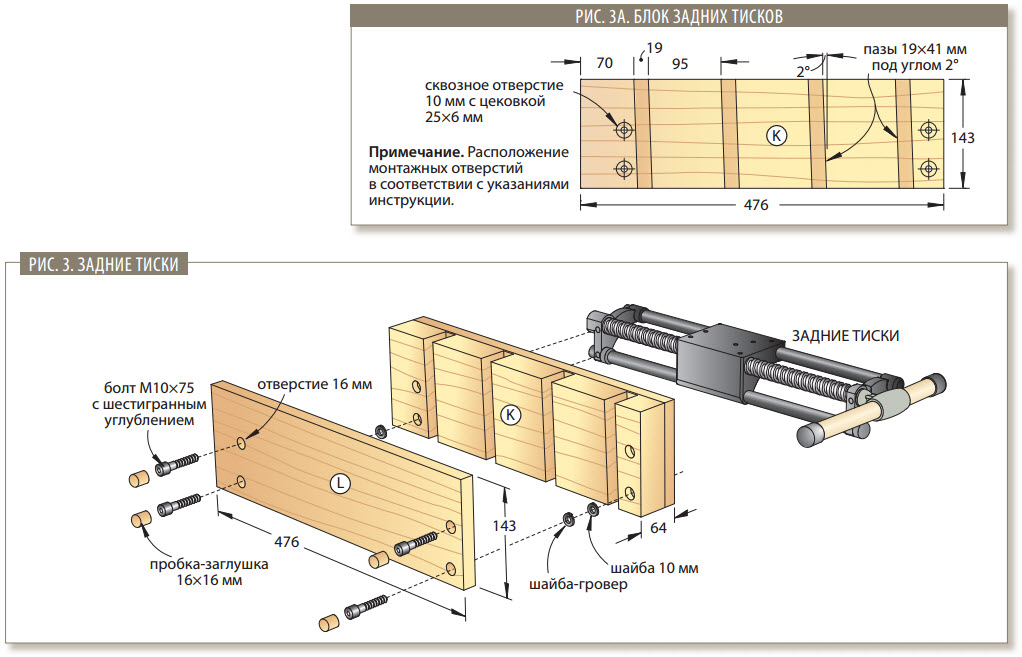

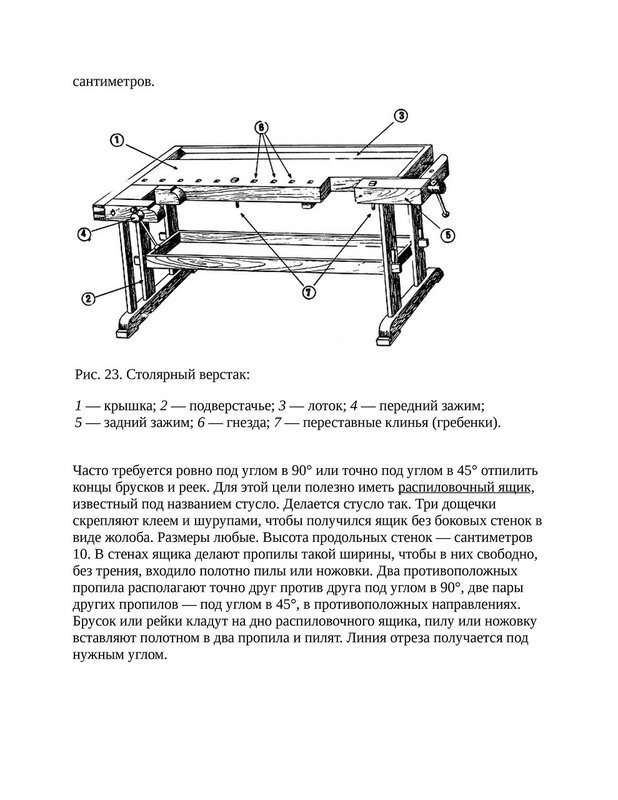

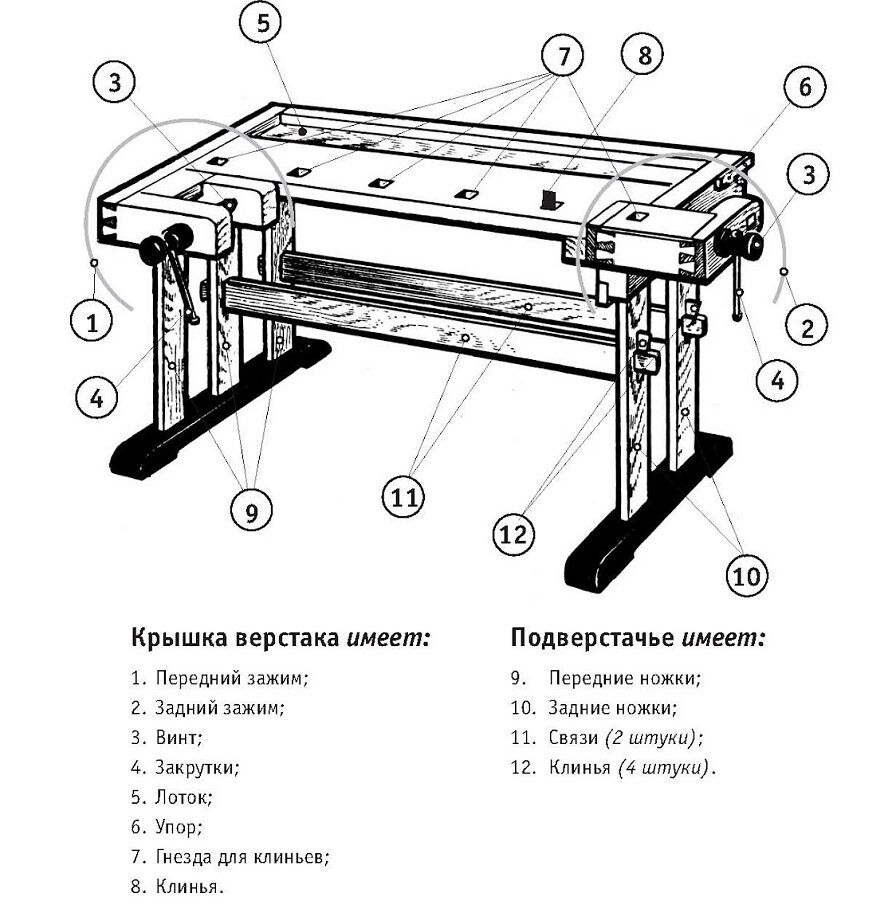

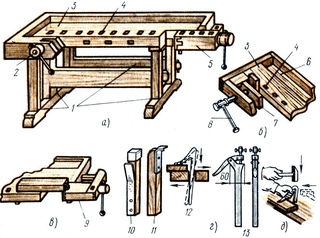

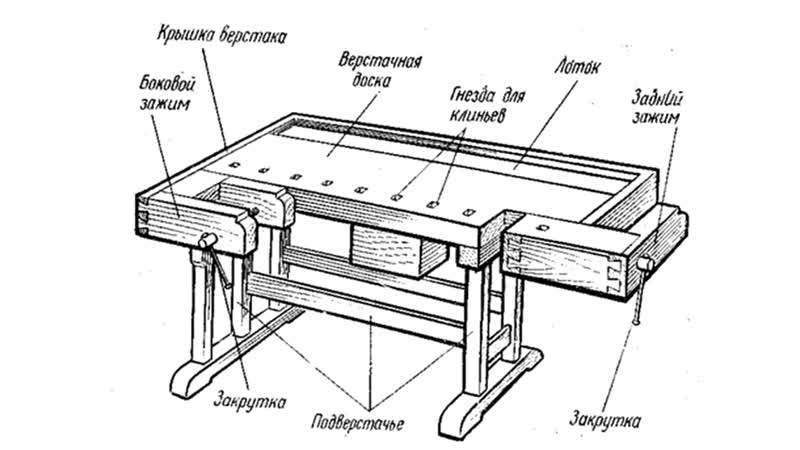

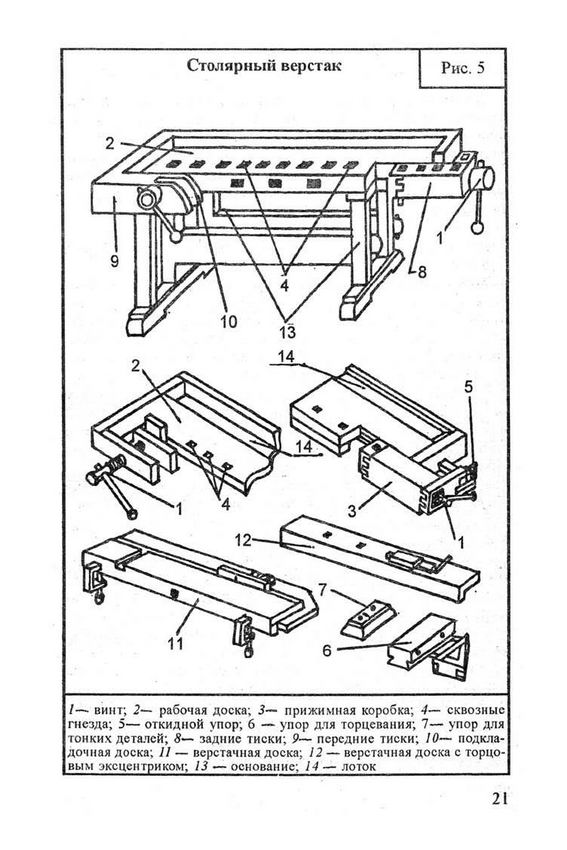

Верстак состоит из крышки (столешницы) и стойки (основания), оборудованный двумя тисками: передними поперечными и задними продольными.

В верстаке имеются:

• ниша в столе для хранения инструментов (глубина 50 (мм), ширина 50 (мм), длина 1500 (мм))

• в столешнице и в подвижной губке задних тисков предусмотрены технологические отверстия для установки зажимных устройств и приспособлений для фиксации обрабатываемых заготовок

• на стойке предусмотрены две полки для хранения рабочих приспособлений, инструментов и материалов

Рассмотрим несколько исполнений столярного верстака, в части основания.

ИСПОЛНЕНИЕ 1 – открытая стойка, с двумя полками.

ИСПОЛНЕНИЕ 2 – полки закрыты с трех сторон фанерными стенками (шкаф без дверок)

ИСПОЛНЕНИЕ 3 – полки закрыты с трех сторон фанерными стенками, спереди установлены две дверки (шкаф с дверками)

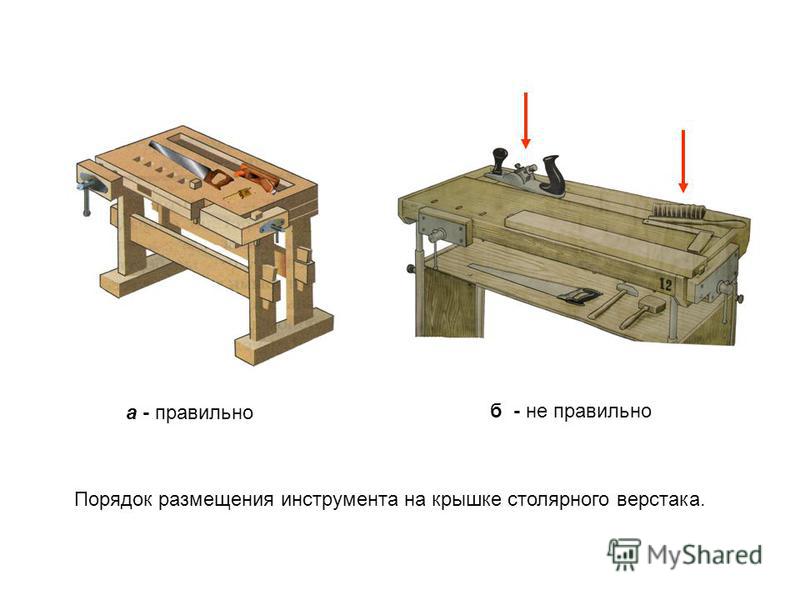

Обрабатываемые заготовки для изготовления столярных изделий, можно крепить к столу разными способами, некоторые из них покажем на рисунках.

Заготовка прижимается к столу передними тисками при помощи поворотно винтового механизма, под любым углом относительно торцевой поверхности стола.

Заготовки укладываются на поверхность столешницы между упорами и зажимаются деревянными клиньями. Такой вариант зажима можно использовать при склеивании деревянных щитов.

Заготовка устанавливается между двух упоров, один из которых установлен на столешнице, другой на подвижной губке заднего верстака.

Вращением ручки винтового механизма задних тисков заготовка зажимается:

• между двух упоров

• между боковым торцом стола и боковой прижимной подвижной губкой

Упоры необходимо располагать ниже обрабатываемой поверхности заготовок

Усилие зажима, должно обеспечивать надежную фиксацию заготовки, во время ее обработки.

Столярный верстак неподвижно прикрепляется к поверхности пола.

После изготовления, конструкция обрабатывается антисептиком и декоративным покрытием.

При эксплуатации верстака, необходимо постоянно следить за его техническим состоянием.

Габаритные размеры изделия, показаны на чертеже

Ну а теперь, рассмотрим подробнее основные части столярного верстака.

Заказать чертеж

Поделитесь с друзьями!

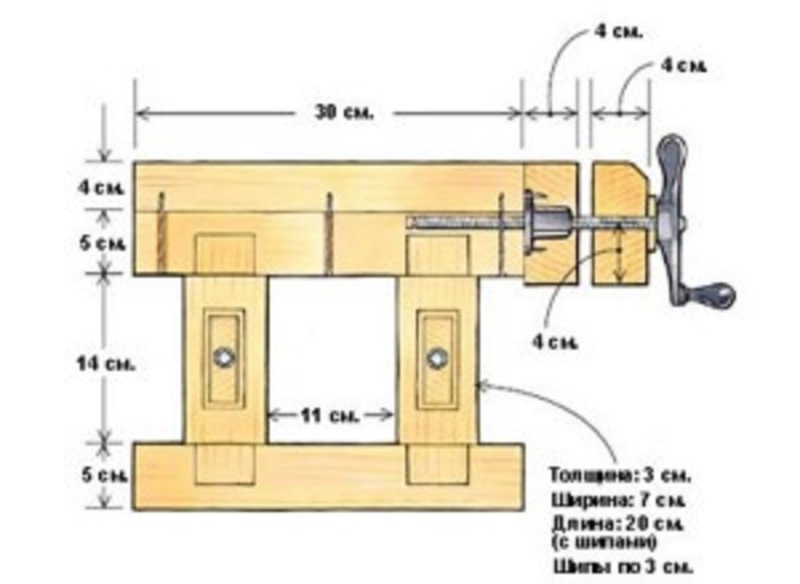

Столярные тиски для верстака своими руками: чертежи, фото, видео

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

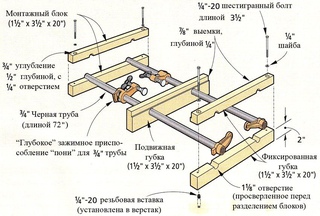

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Деревянный верстак для мотоциклов времен Второй мировой войны — Global Dimension

Деревянный верстак для мотоциклов времен Второй мировой войны

Создание верстака из руководства по механике мотоциклов в Форт-Ноксе времен Второй мировой войны. Удивительный.

Удивительный.

Кто хочет работать на мотоцикле, стоя на коленях? Никто. Сделайте верстак!

Когда я просматривал сайты Harley-Davison WL 45, я увидел очень красивый деревянный верстак, сделанный пользователем Facebook Данне.Я связался с Данном, и он поделился видео об использовании и фотографиями некоторых своих улучшений. Поиски первоисточника, кажется, взяты из руководства времен Второй мировой войны под названием «Справочник по механике мотоциклов, Школа бронетехники, Департамент мотоциклов, Форт-Нокс, Кентукки». Многочисленные американские солдаты прошли через этот лагерь и усвоили 45 уроков по обслуживанию Harley-Davidson WLA.

Вот видео Данна. Это очень вдохновляет. Я надеюсь, что многие пойдут по стопам Данна.

Во время «поиска в Google» я также обнаружил на форуме веб-сайта Classic American Iron другого человека, который работает под ником «Sarge», и он сделал такой же верстак.Хорошее обсуждение, детали и извлеченные уроки на этих страницах:

- Обсуждение классического американского железа: http://www.

caimag.com/forum/showthread.php?14913-Bike-Building-Workbench-Table/page2

caimag.com/forum/showthread.php?14913-Bike-Building-Workbench-Table/page2 - Фото-библиотека Сарджа для его сборки: http://s436.photobucket.com/user/Sarge_74/library/Army%20Ride%20on%20Lift?sort=3&page=1

- Руководство Sarge’s Fort Knox: http://s436.photobucket.com/user/Sarge_74/library/Fort%20Knox%20Motorcycle%201943%20Lube%20and%20Insp%20Guide?sort=3&page=1

Я не знаю Сарджа, поэтому решил, что лучше просто оставить ссылки на его материалы, и вы сможете взглянуть на них.

Источник нашего вдохновения

Йохан, автор сайта www.liberator.be, любезно разрешил мне использовать фотографии обложек этих книг и оригинальные планы стенда. Простая подставка, может быть изготовлена дома или на передовой поля боя.

A Деревообрабатывающий верстак Hickory | Джейс пользовательские творения

Мой первый рабочий стол был изготовлен путем крепления 2х4 к стенкам навесных шкафов, размещения роликов снизу и добавления куска фанеры размером 59 на 40 дюймов сверху. В нем не было ничего особенного, но его было безумно легко сделать, переделали старые шкафы и предоставили мне самую большую рабочую поверхность на сегодняшний день. Когда мы купили наш дом в 2014 году, я взял этот стол и использовал его в своем новом для меня магазине, пока не заменил его самым последним столом, который был более работоспособным.

В нем не было ничего особенного, но его было безумно легко сделать, переделали старые шкафы и предоставили мне самую большую рабочую поверхность на сегодняшний день. Когда мы купили наш дом в 2014 году, я взял этот стол и использовал его в своем новом для меня магазине, пока не заменил его самым последним столом, который был более работоспособным.

Затем я сделал модифицированную версию Paulk Workbench. Верстак Paulk отлично подходит для людей в дороге или для людей, которым нужна возможность вывести станцию из строя и убрать ее с дороги.Однако я никогда не использовал основные функции Paulk. Это больше походило на работу над модифицированной таблицей MFT, чем на Paulk Workbench. Верхняя рабочая поверхность представляет собой полный лист фанеры размером 48 x 96 дюймов. Идеально подходит для работы с электроинструментом. Пришлось пропечь кучу досок для панно? Бросьте колышки в несколько отверстий и установите систему остановки в двух направлениях, чтобы предотвратить скольжение изделия без каких-либо зажимов. После использования этого стола в течение 3 лет мне очень понравилась большая рабочая поверхность, которая очень пригодилась для нескольких крупных проектов, но я часто обнаруживаю, что просто кладу мусор поверх.Мне также не понравилось, сколько места он занимает в отношении перемещения по магазину, и сколько он подпрыгивает, сгибается и качается при попытке использовать на нем ручные инструменты. По этим причинам я увереннее назову его сборочным столом, а не верстаком.

После использования этого стола в течение 3 лет мне очень понравилась большая рабочая поверхность, которая очень пригодилась для нескольких крупных проектов, но я часто обнаруживаю, что просто кладу мусор поверх.Мне также не понравилось, сколько места он занимает в отношении перемещения по магазину, и сколько он подпрыгивает, сгибается и качается при попытке использовать на нем ручные инструменты. По этим причинам я увереннее назову его сборочным столом, а не верстаком.

Либо в декабре 2015 года, либо в январе 2016 года я собрал свой первый традиционный деревообрабатывающий верстак из южной желтой сосны. Я не знаю точной даты, но когда-то это было близко к тому месту, где совпадают те месяцы. Мой первый «настоящий» верстак изменил правила игры.Впервые у меня было что-то твердое и неподвижное при взаимодействии с ним, у меня было множество вариантов удержания работы, и оно было достаточно большим, чтобы работать, но достаточно маленьким, чтобы не вызывать проблем с мобильностью в магазине.

Имея опыт работы с тремя отдельными таблицами, над которыми я ранее работал, я могу определенно сказать, что я предпочел бы иметь два верстака, а не один верстак и один сборочный стол. Я упоминал в социальных сетях, что, вероятно, построю верстак где-нибудь в 2018 году, чтобы заменить свой сборочный стол… что заставило меня задуматься о верстаках немного больше….что побудило меня сделать еще один верстак в качестве забавного проекта по продаже и сбору средств для ручных инструментов… что только заставило меня понять, что я должен сохранить этот второй верстак, а не продавать его, и посмотреть, как мне понравится размер в качестве дополнительной рабочей поверхности. Так что да, этот верстак не продается… но, возможно, через несколько месяцев я решу построить еще один, чуть побольше.

На всякий случай я решил сделать этот верстак, используя чертежи для моего первого верстака. Эту конструкцию будет намного быстрее изготовить, если использовать плиты и балки.К сожалению, как и у большинства других, у меня нет плит или балок, поэтому мне приходится делать свои собственные, склеивая кучу частей вместе. Поскольку точные размеры не имеют решающего значения при черновой резке и поскольку я не знаю, сколько деталей мне нужно склеить, я подумал, что было бы удобно положить на сборочный стол клейкую ленту, чтобы отметить несколько размеров, которые Я мог бы использовать для быстрого взгляда и справки при черновой резке. В итоге это оказалось пустой тратой времени, потому что, скользя деревом по столу, лента натянулась.Ну что ж. Идея звучала хорошо.

Поскольку точные размеры не имеют решающего значения при черновой резке и поскольку я не знаю, сколько деталей мне нужно склеить, я подумал, что было бы удобно положить на сборочный стол клейкую ленту, чтобы отметить несколько размеров, которые Я мог бы использовать для быстрого взгляда и справки при черновой резке. В итоге это оказалось пустой тратой времени, потому что, скользя деревом по столу, лента натянулась.Ну что ж. Идея звучала хорошо.

Одна вещь, которую я знаю, что мне будет не хватать этого сборочного стола в магазине, — это то, насколько удобно прижать мою станцию для торцовочной пилы и использовать ее как платформу для ходьбы, чтобы получить доступ к материалам наверху и на моих высоких полках. Дерево, которое я использую для верстака, — гикори. Я предпочитаю использовать сосну для верстака, так как мне нравится идея иметь рабочую поверхность мягче, чем материал, с которым вы работаете. Таким образом, верстак принимает на себя вмятины, вмятины и злоупотребления, а не ваш проект. Однако лучше всего использовать ту древесину, к которой у вас есть доступ, или древесина, которой у вас много. В прошлом году я купил 1000+ досковых футов гикори по 35 центов за дощатый фут. Когда пару лет назад я сделал свой первый верстак, цена на сосну в моем местном магазине составляла 88 центов за фут доску. Поэтому, чтобы не тратить деньги и сэкономить деньги в целом, я решил вместо этого использовать пучок гикори.

Однако лучше всего использовать ту древесину, к которой у вас есть доступ, или древесина, которой у вас много. В прошлом году я купил 1000+ досковых футов гикори по 35 центов за дощатый фут. Когда пару лет назад я сделал свой первый верстак, цена на сосну в моем местном магазине составляла 88 центов за фут доску. Поэтому, чтобы не тратить деньги и сэкономить деньги в целом, я решил вместо этого использовать пучок гикори.

Первый шаг в моем процессе фрезерования — разбить пиломатериал на грубые отрезки с помощью торцовочной пилы.Моя станция для торцовочной пилы используется в каждом проекте, главным образом потому, что всегда иметь что-то настраиваемое, чтобы легко обрабатывать такие большие доски, очень удобно. О, вот вам совет; сделайте все рабочие поверхности в магазине одинаковой высоты, чтобы упростить переход от станции к станции, требующей меньшего подъема.

Блокиратор для крупногабаритных деталей делает резку партиями немного быстрее. Не нужно размечать длину на каждой доске. Мне просто нужно было убедиться, что то, что я режу, не имеет серьезных дефектов, таких как массивные сучки.

Мне просто нужно было убедиться, что то, что я режу, не имеет серьезных дефектов, таких как массивные сучки.

На фуганке подправил только одну кромку. Не для того, чтобы получить идеальную кромку для клея на доске, а для получения кромки, которая была бы достаточно безопасной, чтобы наехать на ограждение настольной пилы.

Затем все доски разорвали до 4 дюймов в ширину. Обычно я рекомендую использовать ленточную пилу для распиловки грубых пиломатериалов, но у них не было никаких дефектов, таких как скручивание или значительное коробление, которые могли бы вызвать проблемы. Если доска не лежит ровно и раскачивается взад и вперед, вам гораздо лучше использовать ленточную пилу, чтобы уменьшить риск смещения доски в полотно настольной пилы во время резки.На следующем изображении доска была чуть шире 4 дюймов, поэтому пыль разбрызгивалась повсюду. Я должен был использовать защитный кожух и пылезащитный кожух, но чаще всего это мешает.

В этой сборке очень много повторов. Вот четыре группы, которые составят заготовки для ног.

Вот четыре группы, которые составят заготовки для ног.

Я не беспокоился о соединении какой-либо из этих досок. Пропустить строгание каждой широкой грани на строгальном станке — это все, что нужно перед склеиванием.

С гикори сложно работать. Не только потому, что это физически плотная и прочная древесина, но еще больше потому, что текстура идет в сумасшедших направлениях, что делает ее склонной к разрыву. Перед тем, как что-либо склеивать, я взял каждую доску и выровнял одну узкую поверхность, чтобы определить направление волокон, которое вызывает наименьшее количество разрывов. Для удержания работы я прижал к поверхности стола деревянный винтовой зажим. Вы можете увидеть на видео, насколько сильно этот стол покачивается и изгибается в этом процессе.

Выровняв доски с одинаковым направлением волокон, я расположил все так, чтобы получить визуально привлекательные результаты, насколько это возможно. Этот клей содержит четыре заготовки для ног.

С заготовками для ног в зажимах я переключил передачу на фрезерование пиломатериалов для верхних частей и подрамников. Одно и то же снова и снова. Поперечный разрез на торцовочной пиле, стык одной кромки на фуганке, продольный разрез на настольной пиле, пропустить плоскость на строгальном станке, ручная плоскость для направления волокон, приклеить к большей сборке.Снова, и снова, и снова, и снова.

Перенесемся туда, где все склеенные сборки сделаны. Сейчас все в грубом состоянии. Мой фуганок шириной 8 дюймов, поэтому я решил сделать три балки для верхней сборки. После того, как балки были установлены, мой друг Шон помог мне фрезеровать одну широкую сторону и две узкие стороны плоско и квадратно на фуганке. Обычно вы не станете фрезеровать три стороны на фуганке, потому что в итоге вы можете получить форму клина. Для обеспечения параллельности фрезерованных поверхностей, а не клиновидной формы, используется строгальный станок, но в этом случае балка уже была чертовски прямой, и мой строгальный станок не имел мощности, необходимой для фрезерования противоположной узкой поверхности параллельно. Итак, мы пошли вперед и выровняли другую узкую грань.

Итак, мы пошли вперед и выровняли другую узкую грань.

Затем окончательная широкая поверхность каждой верхней балки была фрезерована на строгальном станке. Чтобы освободить больше места для перемещения и подачи этих досок, я поместил строгальный станок на край стола и использовал свой сверлильный станок, чтобы удерживать шланг для сбора пыли по мере необходимости. Это сработало, но строгальный станок по-прежнему довольно много ходил по столу. У нас возникли проблемы с подачей гикори строгальным станком после того, как с древесины была удалена грубая текстура пиления.Хикори получился довольно скользким, а ролики просто не имели достаточного сцепления, поэтому нам приходилось толкать и тянуть, чтобы помочь.

Наконец, верхние балки можно отрезать точно такой же длины с помощью упора на моей станции торцовочной пилы. Теперь гораздо проще сделать их все одинаковой длины, чем обрезать их все после сборки.

Затем три верхние балки были склеены и повторен тот же процесс фрезерования, чтобы довести ножки и подрамники до их окончательной ширины и толщины, но намеренно оставлены немного длинными.

Я стараюсь как можно больше отмечать ненужные участки, чтобы уменьшить вероятность срезания неправильного места. Как только я определил лучшую визуальную ориентацию для ног, наверху была отмечена лишняя сторона шипа и треугольник плотника. Это позволяет мне визуально взглянуть на верхнюю часть любой из ножек и точно знать, где она должна находиться на рабочем столе.

Чтобы сделать надрезы шипом на верхней части каждой ножки, я обычно использовал бы стопку дадо на настольной пиле, но я подумал, что будет меньше пыльных отходов, и было бы быстрее сначала сделать надрез на уступе настольной пилой …

Затем разрежьте щеку ленточной пилой.Это сработало нормально, но на самом деле это не помогло сэкономить время из-за времени на настройку ленточной пилы. В любом случае мне нужно использовать стек дадо, поэтому я должен был просто сделать эти шипы со стеком дадо.

Обрезав ножки шипами, я начал раскладку пазов наверху. Они отмечены сверху…

Они отмечены сверху…

Как и снизу, потому что они сквозные. При прорезании сквозного паза вы, как правило, добьетесь гораздо лучших результатов, если надрежете паз наполовину с каждой стороны.

В моем последнем верстаке я использовал фрезерный станок с направляющей для кромки, чтобы очистить большую часть паза. По какой-то неизвестной причине я хотел показать другой метод и высверлить большую часть отходов. Использование дрели дает более крупную стружку, чем маршрутизатор, работает тише и намного менее пыльно. Однако убирать потом было не весело. Я оставил слишком много работы себе, используя только сверло диаметром 3/4 дюйма. Я должен был продолжить это с помощью сверла меньшего размера, чтобы продолжить удаление отходов.Живи и учись.

Вместо этого я рубил то, что казалось вечностью, чтобы закончить паз.

В итоге круглые отверстия превратились в одно квадратное.

И последнее, что нужно сделать перед тем, как двигаться дальше, — это использовать угольник и убедиться, что все поверхности паза перпендикулярны рабочей поверхности и что нет никаких неровностей, которые помешают правильной установке шипов.

Вставив шипы для ног в верхнюю часть, можно отметить положение полунахлеста на носилках.Это хороший пример того, когда следует игнорировать номинальные размеры и вместо этого полагаться на относительные размеры. Просто приложите носилки к ноге и отметьте внутреннее пространство для столярных изделий.

То же самое и с длинными носилками.

Я использовал стопку дадо, чтобы удалить здесь отходы. Намного быстрее, если места остановки отмечены.

Чтобы убедиться, что носилки были обрезаны правильно, они вложены внутрь между ног.Если с носилками все в порядке, начальная точка для подходящих столярных изделий на ногах будет выложена.

Опять же, не было необходимости использовать номинальные размеры для разметки разрезов. Я определил, где будет начинаться сустав, поместил носилки на каждую ногу, убедился, что все квадратное, и пометил каждую сторону сустава. Внутренние отходы были снова удалены на настольной пиле вместе со стопкой дадо.

НАМНОГО проще просверлить отверстие под винт тисков перед сборкой.

И поскольку я не знаю, будет ли этот верстак продан, я просверлил отверстие на каждой ножке. Это ничего не вредит, но дает следующему владельцу возможность при желании переместить тиски на другую ногу (левая рука против правой).

Окончательную сборку можно начинать без клея. Сначала просто зажимы.

С четырьмя зажимами, затягивая все соединения в обоих направлениях, я просверлил по три отверстия в каждом полунахлестном соединении, чтобы закрепить все винтами.Основным удерживающим усилием не будут винты. Винты будут использоваться для закрытия стыков и действовать как зажимы после добавления клея. Я использовал шурупы для настила и воск на резьбу, чтобы предотвратить раскалывание или торможение шурупов.

Повернув верстак на пол, я начал приклеивать врезной клей. Я использовал свой верстак и сборочный стол, чтобы поднимать концы, одновременно ударяя по шипам молотком и деревянным бруском. На этом этапе также можно использовать две козлы и регулировочные блоки.

На этом этапе также можно использовать две козлы и регулировочные блоки.

Эти сквозные пазовые и шиповые швы оказались намного прочнее, чем у моей сосновой скамьи, и из-за этого я не хотел использовать клей ПВА для этих швов. В клее ПВА есть вода, которая разбухает от стыков. Если они плотные без клея, они будут действительно плотными с добавлением ПВА. Вместо ПВА впервые попробовала скрыть клей, так как он не должен раздувать шов.

После нанесения клея я снял верстак со своего старого верстака и сборочного стола.Мгновенно верх упал почти на шипы. Клей для шкуры смазывал соединение и делал этот процесс менее нервным. Чтобы полностью закрепить стыки, я поднял каждый конец и прижал его вниз, пока все не стало туго. Я очень доволен тем, насколько плотными оказались эти стыки и насколько хорошо прошел процесс сборки с использованием клея для кожи.

Одним из преимуществ использования шурупов является то, что основание уже собрано. Все, что мне нужно было сделать, это по одному снимать носилки и добавлять клей в стык. Установите носилки на место и закрепите винтами. Очень просто, а винты действуют как зажимы, пока клей сохнет.

Установите носилки на место и закрепите винтами. Очень просто, а винты действуют как зажимы, пока клей сохнет.

Я оставил скамейку на ночь, чтобы клей полностью затвердел. На следующий день я осторожно перевернул верстак на бок и отрезал половину нахлеста заподлицо с ножками.

И промыл все ручным рубанком.

Наконец, верхняя часть шипа каждой ножки была обрезана, и верхняя часть была обработана моей сглаживающей плоскостью, чтобы убедиться, что все ровно.Время, потраченное на фрезерование трех верхних балок плоско и квадратно перед сборкой, действительно окупается, так как не нужно было проделать много работы до вершины.

Я, наверное, добавлю пару слоев датского масла через несколько недель, но, чтобы зерно немного взорвалось, я добавил минеральное масло.

В следующем видео об этом верстаке я расскажу об установке ножных тисков и добавлении собачьих отверстий. Теперь, когда он готов, что я думаю о работе на верстаке из твердой древесины вместо соснового? На самом деле примерно то же самое. По этому поводу особо нечего сказать, так как у медали две стороны и нет неправильного ответа. Верстак из твердой древесины выдержит больше злоупотреблений в течение всего срока службы скамейки просто потому, что он тверже и плотнее, тогда как верстак из более мягкой древесины поглотит больше злоупотреблений, чем ваш проект, и должен больше защищать проект, когда он работает на верстаке. При этом — прочный верстак, построенный из качественных столярных изделий, чтобы предотвратить стеллаж, имеет гораздо большее значение, чем вид, выбранный для создания верстака.

По этому поводу особо нечего сказать, так как у медали две стороны и нет неправильного ответа. Верстак из твердой древесины выдержит больше злоупотреблений в течение всего срока службы скамейки просто потому, что он тверже и плотнее, тогда как верстак из более мягкой древесины поглотит больше злоупотреблений, чем ваш проект, и должен больше защищать проект, когда он работает на верстаке. При этом — прочный верстак, построенный из качественных столярных изделий, чтобы предотвратить стеллаж, имеет гораздо большее значение, чем вид, выбранный для создания верстака.

Моравский верстак | Блог компании Lake Erie Toolworks

Наша последняя идея верстака Lake Erie Toolworks на ноябрь 2017 года пришла к нам от Марселя К. из Окленда, Новая Зеландия. Марсель построил потрясающий верстак в моравском стиле, используя DVD-диск Will Myers Moravian build в качестве источника вдохновения и руководства. Престижность Марселю, а также Уиллу Майерсу и Джошуа Фарнсворту за то, что они помогли осуществить эту реальность.

Привет Ник,

Не могу поверить, что на его создание у меня ушло столько времени, но я наконец закончил свой верстак.

Не уверен, соответствует ли он стандартам других замечательных верстаков в вашем блоге, но я подумал, что добавлю несколько изображений и текста (ниже), чтобы хотя бы показать, что тиски в конечном итоге начали использоваться.

И, конечно же, хочу сказать, что я высоко ценю ваши винты тисков.

С уважением,

Марсель К. — Окленд, Новая Зеландия

Подробности / Комментарии

Когда я впервые увидел статью Уилла Майера на WKFineTools о портативном моравском дизайне, я понял, что это идеальный выбор для стесненных рамок моего гаража.В основном я хотел что-то твердое / тяжелое, но не слишком большое, и при необходимости его можно было бы относительно легко переместить.

Единственное, что я хотел изменить, — это лоток для инструментов, так как я предпочел иметь дополнительное место на рабочем столе, поэтому в SketchUp я пошел и начал работать над изменением дизайна, чтобы включить идею разделения верхней части Roubo. После года размышлений (пока я собирал свой ящик с инструментами) в блоге Lake Erie появилась статья о великолепной компактной версии «Split Top Moravian» от Рона Джи из Флориды, которая подтвердила мои идеи.

После года размышлений (пока я собирал свой ящик с инструментами) в блоге Lake Erie появилась статья о великолепной компактной версии «Split Top Moravian» от Рона Джи из Флориды, которая подтвердила мои идеи.

Заканчивая свой ящик с инструментами, я купил фантастический DVD Уилла Майера («Создание портативного моравского верстака») и неоднократно просматривал его, собирая пиломатериалы и давая им немного высохнуть. После покупки винта для тисков Lake Erie Toolworks я приступил к работе в декабре прошлого года.

Да, мне потребовалось около 10 месяцев отработки и доработки!

Я сделал почти все вручную (определение размеров пиломатериалов, столярные изделия и т. Д.) И подал питание только в конце, чтобы отрезать заднюю плиту до окончательной ширины с помощью циркулярной пилы.К тому времени я думал, что у меня достаточно практики ручного пиления!

Скамья полностью из белого ясеня, за исключением тисков из клена Lake Erie. Даже различные дюбели были сделаны из лома ясеня, который использовался при строительстве (дюбель из твердой древесины трудно найти в Новой Зеландии). Я выбрал врезные тиски Veritas для концевых тисков из-за их компактности, поскольку в конструкции не так много места на концах рабочего стола, чтобы добавить тиски.

Я выбрал врезные тиски Veritas для концевых тисков из-за их компактности, поскольку в конструкции не так много места на концах рабочего стола, чтобы добавить тиски.

Вставные тиски работают, но в процессе сборки верстака я часто использовал метод реек с надрезом («лапка лани») для удержания досок во время строгания на верстаке, и это сработало так хорошо, что с тех пор я задавался вопросом, нужен ли мне вообще конец тисков.То, что вы узнаете…

Общая длина и ширина скамейки соответствуют планам Уилла (76 x 24 дюйма). Верхние плиты асимметричны: передняя примерно 12,75 дюйма в ширину и задняя примерно 9,5 дюйма разделены зазором 1,75 дюйма. Это означает, что у меня есть возможность создать лоток для инструментов, подобный первоначальным планам, если я захочу в будущем. Это также означает, что с ограничителем зазора в поднятом положении я могу удобно держать доску шириной 12 дюймов или около того до упора.

Толщина верха 4.25 дюймов, что толще оригинальных чертежей (3,5 дюйма), а ножки и подрамники также немного толще, чем планы, поэтому скамейка определенно тяжелая в собранном виде. Я не взвешивал ее, но одна только передняя плита весит не менее 40 кг (около 90 фунтов), поэтому, хотя скамья технически портативна, вам не стоит перемещать переднюю плиту слишком далеко в одиночку!

Я не взвешивал ее, но одна только передняя плита весит не менее 40 кг (около 90 фунтов), поэтому, хотя скамья технически портативна, вам не стоит перемещать переднюю плиту слишком далеко в одиночку!

Скамья и тиски обработаны датским маслом Organoil, которое является одним из моих любимых покрытий. Прямое масляное покрытие, которое легко наносится, не оставляет лака / пленки и пахнет свежестью сосны, что является плюсом :-).У верха все еще есть небольшое трение, что очень удобно при работе с ним.

Осталось доделать еще несколько деталей, в том числе просверлить еще несколько отверстий для крепления, добавить немного пробки или кожи к губке тисков для ног и добавить свободный язычок и паз на нижней полке, но скамья в рабочем состоянии и тиски для ног работают здорово. Я ожидал изрядно начального «скрипа» перед тем, как надеть его, но датское масло и восковая паста на резьбе винта уже сделали его плавным.

Приносим извинения за качество изображений, но они дают вам представление о том, насколько маленькое мое рабочее пространство. В основном верстак и мой ящик с инструментами стоят на резиновых ковриках размером около 8х8 футов, и это все мое рабочее пространство. На фотографиях также показан ограничитель зазора в поднятом положении и винт тисков. Если для проекта, над которым я работаю, требуется больше места, я могу временно вывезти машину из гаража, частично разобрать верхнюю часть скамейки, повернуть ее на 90 градусов и собрать заново, чтобы освободить место по обеим сторонам скамейки.

В основном верстак и мой ящик с инструментами стоят на резиновых ковриках размером около 8х8 футов, и это все мое рабочее пространство. На фотографиях также показан ограничитель зазора в поднятом положении и винт тисков. Если для проекта, над которым я работаю, требуется больше места, я могу временно вывезти машину из гаража, частично разобрать верхнюю часть скамейки, повернуть ее на 90 градусов и собрать заново, чтобы освободить место по обеим сторонам скамейки.